Композитная труба из полиэтилена, армированная стальной проволочной сеткой

Когда слышишь про композитную трубу из полиэтилена, армированную стальной проволочной сеткой, первое, что приходит в голову — гибрид, ?два в одном?. Многие, особенно на старте проектов, думают, что это просто полиэтиленовая труба с вставкой из сетки для прочности, и всё. Но на практике разница между удачным и провальным применением лежит в деталях, которые в каталогах часто умалчивают. Я долго считал, что ключевой параметр — это давление, но со временем понял, что не менее критична стойкость к осевым нагрузкам и поведение при температурных перепадах, особенно в наших условиях. Вот, к примеру, некоторые поставщики делают акцент на дешевизне, но экономят на адгезии полимера к армирующему слою — и через пару сезонов в грунте начинается расслоение. Это не теоретические страшилки, а то, с чем приходилось сталкиваться лично.

Где кроется подвох? Опыт монтажа и первые разочарования

Помню один из первых крупных объектов, где мы заложили такие трубы для магистрального водовода. Материал пришел с хорошими паспортами, все сертификаты в порядке. Но уже на этапе монтажа проявилась первая ?особенность?: при резке в полевых условиях торчащие концы проволочной сетки. Казалось бы, мелочь — обработать болгаркой и забыть. Но эти острые края, если их не изолировать идеально, становятся точкой начала коррозии. А коррозия под слоем ПЭ — процесс скрытый, его не увидишь, пока не случится порыв.

Второй момент — сварка стыков. Технология электромуфтовой сварки для таких труб требует гораздо более тщательной подготовки поверхности. Любая окалина или влага между сеткой и внутренним слоем ПЭ при нагреве создает пар, который может образовать микрополость. Мы тогда недосмотрели, сэкономили время на сушке и очистке — и через год на нескольких стыках пошли микротечи. Пришлось вскрывать и делать ремонтные вставки. Дорогой урок.

Именно после таких случаев начал глубже изучать не просто типы труб, а конкретных производителей, их технологию изготовления. Наткнулся на сайт ООО Сычуань Цзиньсюн Пластмасса (https://www.scjxsj.ru). В их материалах обратил внимание на акцент не только на прочность, но и на коррозионную защиту самой сетки. Они позиционируют себя как поставщика комплексных решений для трубопроводов, и это видно по тому, как структурирована техническая информация — есть данные по долговременной адгезии слоев, что для меня стало ключевым критерием.

Армирование — это не только прочность на разрыв

Многие технические задания фокусируются на показателях MRS (минимальная длительная прочность) и PN (номинальное давление). С этим, как правило, у качественных композитных труб проблем нет. Но армирование стальной сеткой дает еще одно, менее очевидное преимущество — ограничение линейного теплового расширения. Чистый ПЭ при перепадах температур может значительно менять длину, что в заложенных в лотки или в стесненных условиях системах создает проблемы, ведет к провисам или, наоборот, напряжению.

Здесь важна геометрия самой сетки. Крупная ячейка дает меньший контакт с полимером, мелкая — лучшее распределение нагрузки, но может быть сложнее в производстве. В некоторых проектах для ГВС мы использовали трубы, где сетка была навита не просто спиралью, а под определенным углом с перекрытием. Это как раз из практики китайских производителей, вроде упомянутого ООО Сычуань Цзиньсюн Пластмасса. Такая конструкция лучше противостоит не только внутреннему давлению, но и внешнему продавливанию грунтом, что критично для бесканальной прокладки.

Однако есть и обратная сторона. Такая труба теряет часть эластичности. Если при укладке в траншею с обычной ПЭ трубой можно допустить небольшой изгиб по неровному дну, то с армированной версией это чревато. Жесткий каркас может привести к концентрации напряжений в точке изгиба. Приходится тщательнее готовить основание, использовать мягкую подсыпку. Это увеличивает трудозатраты, что не всегда закладывается в смету изначально.

Практические кейсы: от водоснабжения до промышленных стоков

Один из самых показательных проектов — реконструкция трубопровода на пищевом производстве. Нужно было заменить стальные участки, подверженные коррозии от агрессивных сред. Выбор пал на композитную полиэтиленовую трубу, армированную стальной сеткой. Ключевыми были химическая стойкость внутреннего слоя ПЭ и механическая прочность от армирования, чтобы выдержать возможные гидроудары от оборудования.

Особенностью было требование по чистоте транспортируемой среды. Поэтому критически важным был выбор производителя, гарантирующего гладкость и химическую инертность внутренней поверхности. Пришлось запрашивать образцы, проводить свои простейшие тесты на контакт с моющими растворами завода. В итоге остановились на продукте, где внутренний слой был из ПЭ100 RC — материала с повышенной стойкостью к растрескиванию.

Монтаж велся в существующих цехах, с большим количеством поворотов. Здесь пригодилась гибкость трубы (в разумных пределах), но каждый отвод требовал качественного упора, чтобы избежать напряжения. Использовали сегментные опоры вместо скользящих. Система работает уже четвертый год, проблем нет, что для производства с мойками и парами — хороший показатель.

Взаимодействие с поставщиками: на что смотреть помимо цены

Рынок насыщен предложениями, и цена за погонный метр может отличаться в разы. Раньше грешил тем, что выбирал из середины ценового диапазона, думая, что это оптимально. Сейчас же первым делом запрашиваю протоколы испытаний именно на расслоение слоев (тест peel test) и на стойкость армирующего слоя к коррозии в среде, имитирующей грунтовые воды. Если поставщик эти данные предоставляет быстро и они детализированы — это серьезный плюс.

На сайте scjxsj.ru компании ООО Сычуань Цзиньсюн Пластмасса, которая, напомню, является интегрированным предприятием по производству пластиковых изделий от разработки до продаж, я нашел именно такую структурированную техническую библиотеку. Важно, что они как профильный поставщик решений для трубопроводов дают не просто цифры, а рекомендации по монтажу для разных типов грунтов, что говорит о накопленном практическом опыте.

Еще один практический совет — всегда запрашивать информацию о сырье для полиэтилена. Дешевые трубы часто делают из вторички или смеси. Это убивает главное преимущество — химическую стойкость и долговечность. Армирование тут не спасет, а, наоборот, создаст проблему: сетка будет держать форму уже деградировавшего полимера, маскируя проблему до момента разрушения.

Выводы и текущие размышления

Итак, композитная труба из полиэтилена, армированная стальной проволочной сеткой — это не универсальное решение, а очень специфичный инструмент. Его место — проекты, где нужен баланс между коррозионной стойкостью пластика, гибкостью и повышенной кольцевой жесткостью, а также ограничением теплового расширения. Для обычного холодного водоснабжения в частном доме, возможно, это overkill. А вот для магистральных сетей, промышленных объектов, участков с сложным грунтом или переменными нагрузками — часто оптимальный выбор.

Сейчас наблюдаю тенденцию к увеличению диаметров таких труб. Интересно, как поведет себя технология сварки стыков на больших диаметрах, где обеспечить равномерный прогрев и давление на всю площадь контакта сложнее. Думаю, в ближайшее время появятся новые модификации муфт или даже переход на другие методы соединения.

Главный урок для себя сформулировал так: нельзя воспринимать эту трубу как простую замену стали или чистому полиэтилену. Это отдельный класс изделий со своей логикой применения, своими подводными камнями на этапе монтажа и своей спецификой выбора производителя. И в этом выборе техническая глубина и открытость поставщика, как у той же китайской компании из Сычуаня, играют не меньшую роль, чем цифры в спецификации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубы CPVC для защиты силовых кабелей

Трубы CPVC для защиты силовых кабелей -

Композитная труба из полиэтилена, армированная стальной проволочной сеткой

Композитная труба из полиэтилена, армированная стальной проволочной сеткой -

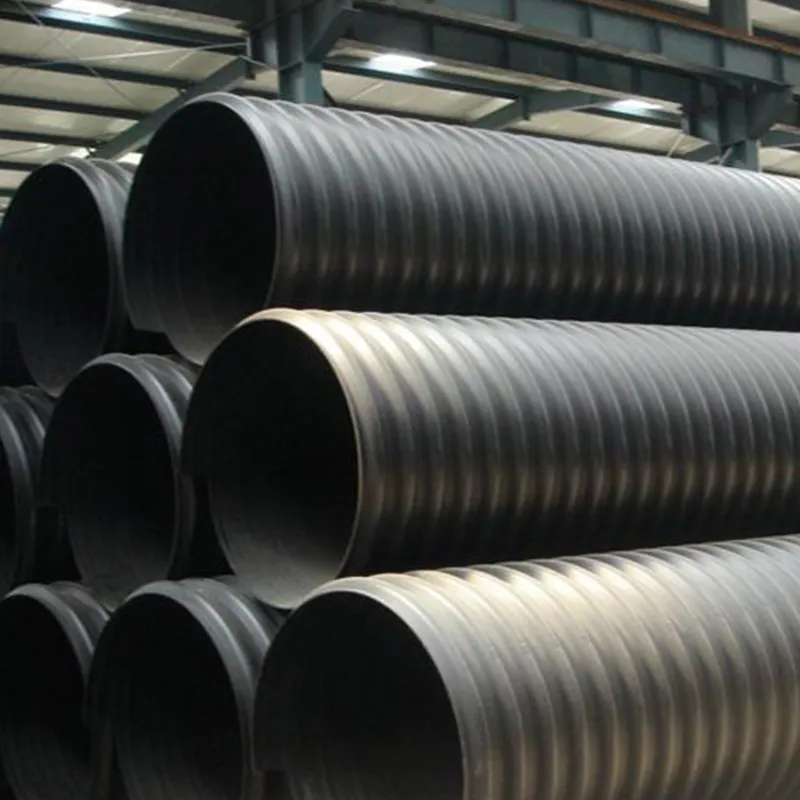

Трубы HDPE спиральной намотки структурного типа B

Трубы HDPE спиральной намотки структурного типа B -

Спиральная гофрированная труба из HDPE с углеродным наполнителем

Спиральная гофрированная труба из HDPE с углеродным наполнителем -

Продукты для капельного орошения из полиэтилена

Продукты для капельного орошения из полиэтилена -

Пластиковые инспекционные камеры из HDPE

Пластиковые инспекционные камеры из HDPE -

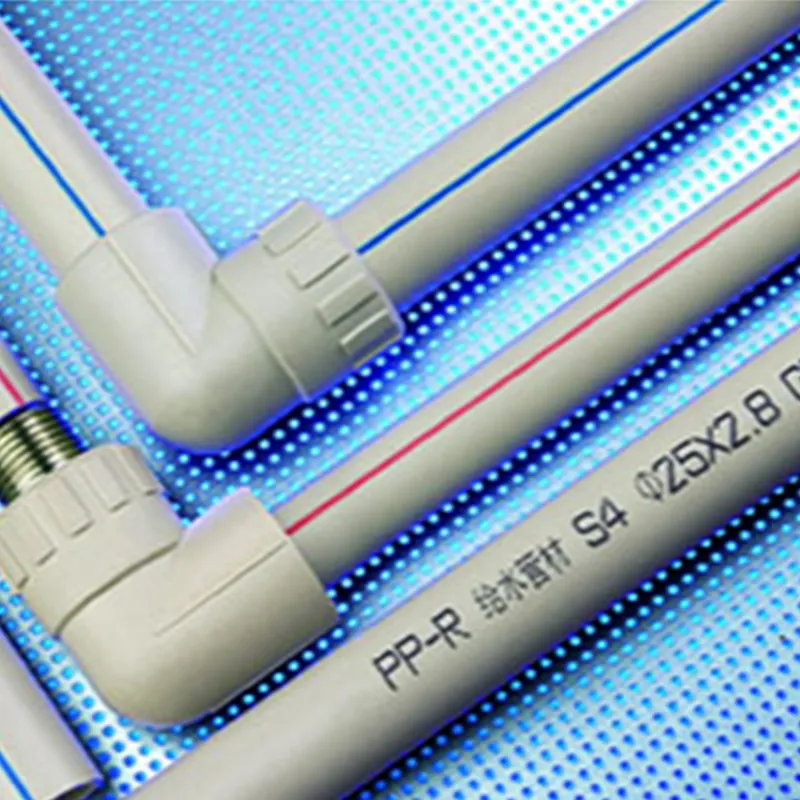

Трубы PP-R для горячей и холодной воды

Трубы PP-R для горячей и холодной воды -

Семиотверстная сотовая труба

Семиотверстная сотовая труба -

Двухстенная гофрированная труба из PVC-U

Двухстенная гофрированная труба из PVC-U -

Трубы для теплого пола PE-RT

Трубы для теплого пола PE-RT -

Пластиковые трубы из HDPE со спиральной намоткой

Пластиковые трубы из HDPE со спиральной намоткой -

Трубы для водоснабжения из полиэтилена

Трубы для водоснабжения из полиэтилена

Связанный поиск

Связанный поиск- Трубы CPVC для защиты кабелей

- Труба для ливневой и бытовой канализации в жилом районе

- Семиотверстные сотовые трубы для прокладки коммуникаций в муниципальных сетях

- Труба спиральной намотки для длинной дистанции транспортировки сточных вод

- Труба спиральной намотки для промышленных сточных вод

- Семиотверстные сотовые трубы для слаботочных систем

- Гофрированная труба с металлической лентой для промышленного дренажа

- Трубы PP-R для горячей и холодной воды

- Сельскохозяйственная труба для капельного орошения, устойчивая к засорению

- Термостойкая труба PP-R