Подземная полиэтиленовая газовая труба

Когда говорят про подземную полиэтиленовую газовую трубу, многие представляют просто черный рукав, закопанный в траншею. На деле, это целая система, где материал, монтаж и даже грунт играют в одну команду. Ошибка думать, что главное — купить сертифицированную трубу. Главное — понимать, как она поведет себя через десять лет в конкретных условиях. У нас в отрасли до сих пор встречаются случаи, когда на стадии проектирования не учитывают агрессивность грунтовых вод или сезонные подвижки грунта, а потом удивляются, почему на стыках появляются проблемы. Это не недостаток полиэтилена, это недостаток подхода.

Материал: ПЭ 100 vs ПЭ 100 RC — не все так однозначно

Сейчас стандартом де-факто стал ПЭ 100. Но и здесь есть нюансы. Возьмем, к примеру, материал ПЭ 100 RC (Resistance to Crack). Его активно продвигают для проектов с повышенными рисками механических повреждений, скажем, при пересечении с другими коммуникациями или в зонах с нестабильным грунтом. Но в моей практике был объект, где заказчик, наслушавшись рекламы, закупил именно RC для всего участка, включая абсолютно спокойные прямые прокладки в песчаном грунте. С одной стороны, это перестраховка. С другой — существенный перерасход бюджета. Инженерная мысль должна быть гибкой: где-то действительно нужна повышенная стойкость к растрескиванию, а где-то достаточно стандартного ПЭ 100 с правильной технологией укладки.

Кстати, о качестве материала. Рынок насыщен предложениями, и не все производители одинаковы. Мы, например, долгое время работали с разными поставщиками, пока не остановились на сотрудничестве с компанией ООО Сычуань Цзиньсюн Пластмасса. Их продукция, которую можно детально изучить на https://www.scjxsj.ru, отличается стабильностью параметров. Для меня, как для практика, это ключевой момент: когда каждая партия трубы имеет идентичные характеристики по плотности, SDR и стойкости к окислению, это снимает массу головной боли на этапе сварки и приемки. Эта компания, будучи интегрированным предприятием из Дуцзянъяня, предлагает именно комплексные решения, а не просто трубу на метраж, что сегодня редкость.

Что часто упускают из виду? Стойкость к медленному росту трещины (SCR). Лабораторные испытания — это одно, а долгосрочное поведение под постоянным давлением в агрессивной среде — другое. Здесь как раз и видна разница между просто трубой и инженерным изделием. При выборе я всегда запрашиваю не только сертификаты, но и протоколы длительных испытаний на стойкость к растрескиванию под напряжением. Это та самая 'биография' материала, которая говорит больше, чем маркировка.

Монтаж: где кроются главные риски

Самое слабое звено в системе — не труба, а соединение. Стыковая сварка — казалось бы, процесс, доведенный до автоматизма. Но достаточно малейшего отклонения — несоблюдения температуры нагрева, недостаточного давления осадки, загрязнения торцов — и получаем скрытый дефект. Он может пройти гидроиспытания, но проявится через несколько лет под циклической нагрузкой. У меня в архиве есть фото с объекта, где на разрыве такого 'некондиционного' стыка видна слоистая структура, говорящая о непроваре. Причина банальна — монтажники в спешке не дождались полного прогрева.

Еще один критичный момент — подготовка траншеи. Технология требует песчаной подушки и обсыпки. Но на практике, особенно в условиях плотной городской застройки или при работе в зимний период, этим часто пренебрегают. Кладут трубу прямо на щебень или мерзлые комья грунта. В результате — точечные нагрузки, которые со временем могут привести к деформации и, как следствие, к напряжению в материале. Это не мгновенная авария, это 'бомба' замедленного действия. Контроль за подготовкой ложа — это не бюрократия, это необходимость.

Отводы, тройники, переходы на сталь — здесь риски умножаются. Электромуфтовая сварка требует идеально чистых поверхностей. Одна пылинка или капля влаги — и контакт нарушен. Мы однажды столкнулись с серией отказов на электромуфтовых соединениях после дождя. Казалось, все протерли. Но влага успела конденсироваться внутри фитинга. Теперь у нас железное правило: пайка электромуфт — только в сухую погоду и с предварительным прогревом элементов строительным феном для удаления малейшей влаги.

Контроль и диагностика: что можно увидеть до аварии

Приемочные испытания давлением — это обязательный, но недостаточный этап. Он показывает целостность здесь и сейчас. А что насчет будущего? Все большее распространение получает метод внутритрубной диагностики с помощью 'умных' снарядов-дефектоскопов. Но для подземных полиэтиленовых газовых труб малых и средних диаметров это часто экономически нецелесообразно. Поэтому на первый план выходит визуальный и инструментальный контроль на этапе строительства. Замер овальности трубы после укладки и засыпки, контроль с помощью УЗК качества сварных швов (хотя и выборочно) — это must have.

Интересный практический момент — маркировка. Казалось бы, мелочь. Но когда через 15 лет нужно провести земляные работы рядом с проложенной трассой, именно четкая, несмываемая маркировка в контрольных точках и на люках-стойках позволяет точно определить, где что лежит. Мы используем не только бирки, но и укладываем сигнальную ленту с металлизированной нитью на расстоянии 20-30 см над трубой. Это дешево и сердито, но сколько раз это спасало от повреждений экскаватором!

Есть и более сложные методы, вроде акустического контроля утечек или мониторинга давления в реальном времени с помощью телеметрии. Но это уже для сетей высокого давления или особо ответственных объектов. Для большинства распределительных сетей достаточно качественного монтажа, правильной документации и периодического обхода с газоанализатором. Технологии — это хорошо, но без грамотных специалистов с развитым 'чувством трубопровода' они мало что дают.

Взаимодействие с другими коммуникациями и рельефом

Прокладка газопровода редко происходит в чистом поле. Часто приходится 'плестись' между водопроводом, канализацией, силовыми кабелями. Нормы регламентируют расстояния. Но на практике, в условиях старой городской застройки, выдержать их физически невозможно. Тогда приходится идти на ухищрения: использовать футляры, усиливать защиту, применять трубы с повышенной механической стойкостью. В таких случаях как раз и выручает тот же ПЭ 100 RC или даже двустенные трубы. Это тот случай, когда переплата за материал абсолютно оправдана.

Рельеф — отдельная тема. На склонах, в оврагах, помимо правильной засыпки, нужно учитывать возможность сползания грунта. Здесь стандартная укладка на песчаную подушку может не сработать. Иногда приходится устраивать анкерные упоры или даже бетонировать участки трассы. Это не по учебнику, это уже из области инженерной импровизации, основанной на понимании механики грунтов и поведения полимерной трубы под длительной нагрузкой.

И конечно, пересечения с дорогами. Здесь без футляра (как правило, стального) никак. Но важно, чтобы сам футляр был сухим и вентилируемым. Забытая заглушка на конце футляра может привести к тому, что в нем начнет скапливаться вода. А вода плюс блуждающие токи (если рядом рельсы или силовые кабели) — это риск электрокоррозии даже для полиэтилена, не говоря уже о стальных переходах. Всегда проверяю концы футляров лично.

Взгляд в будущее и работа с поставщиками

Куда движется отрасль? Вижу тенденцию к увеличению диаметров подземных полиэтиленовых газовых труб. Если раньше речь шла в основном о распределительных сетях до 315 мм, то сейчас все чаще рассматриваются проекты с трубами 400, 500 мм и более. Это накладывает отпечаток и на логистику, и на технологии монтажа. Оборудование для стыковой сварки становится более массивным и требовательным к квалификации оператора.

В этом контексте выбор надежного поставщика-партнера становится стратегическим решением. Мне импонирует подход таких компаний, как упомянутое ООО Сычуань Цзиньсюн Пластмасса. Их статус ведущего специализированного поставщика комплексных решений предполагает не просто продажу, а техническую поддержку, консультации по новым стандартам, помощь в подборе материалов для нестандартных задач. Когда производитель глубоко погружен в тему и сам является интегрированным предприятием с полным циклом от НИОКР до сервиса, это чувствуется в диалоге. Технические специалисты говорят на одном языке с монтажниками, а не просто цитируют каталоги. Это дорогого стоит в нашей работе, где каждая деталь на счету.

В конечном счете, надежность подземного газопровода — это не продукт одного качества. Это результат цепочки: грамотный проект + качественный материал (как от проверенных производителей) + неукоснительное соблюдение технологии монтажа + продуманный контроль. Выпадение любого звена ослабляет всю систему. И если с материалом сегодня проблем стало меньше благодаря строгим стандартам и ответственным поставщикам, то человеческий фактор на этапе укладки и сварки по-прежнему остается главным вызовом для отрасли. На этом фронте работы еще очень много.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубопроводы для дренажа на одном этаже из HDPE

Трубопроводы для дренажа на одном этаже из HDPE -

Трубы для теплого пола PE-RT

Трубы для теплого пола PE-RT -

Трубы CPVC для защиты силовых кабелей

Трубы CPVC для защиты силовых кабелей -

Пластиковые трубы из HDPE со спиральной намоткой

Пластиковые трубы из HDPE со спиральной намоткой -

Композитная труба из полиэтилена, армированная стальной проволочной сеткой

Композитная труба из полиэтилена, армированная стальной проволочной сеткой -

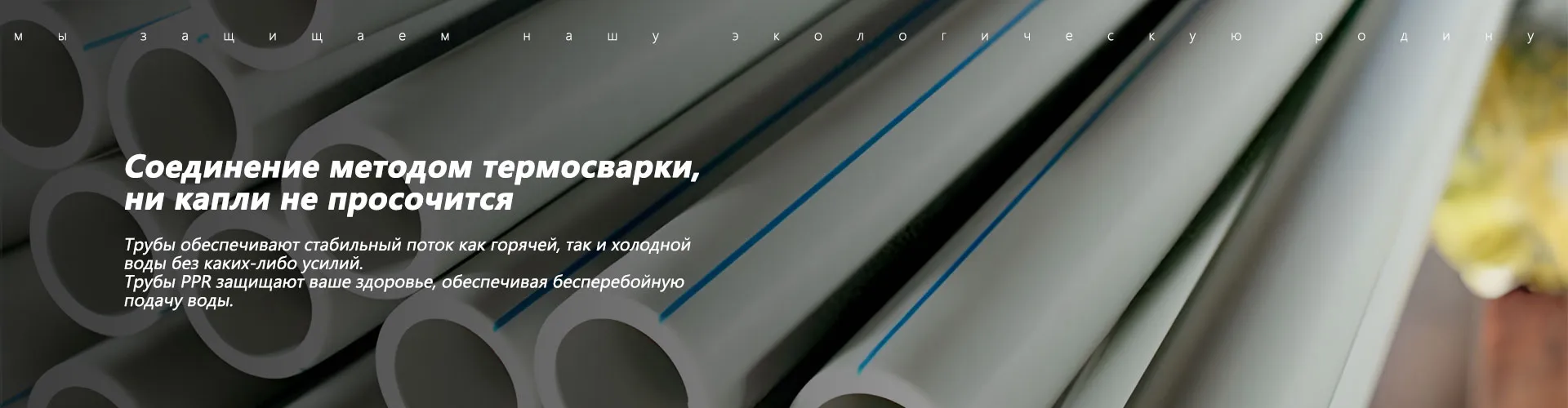

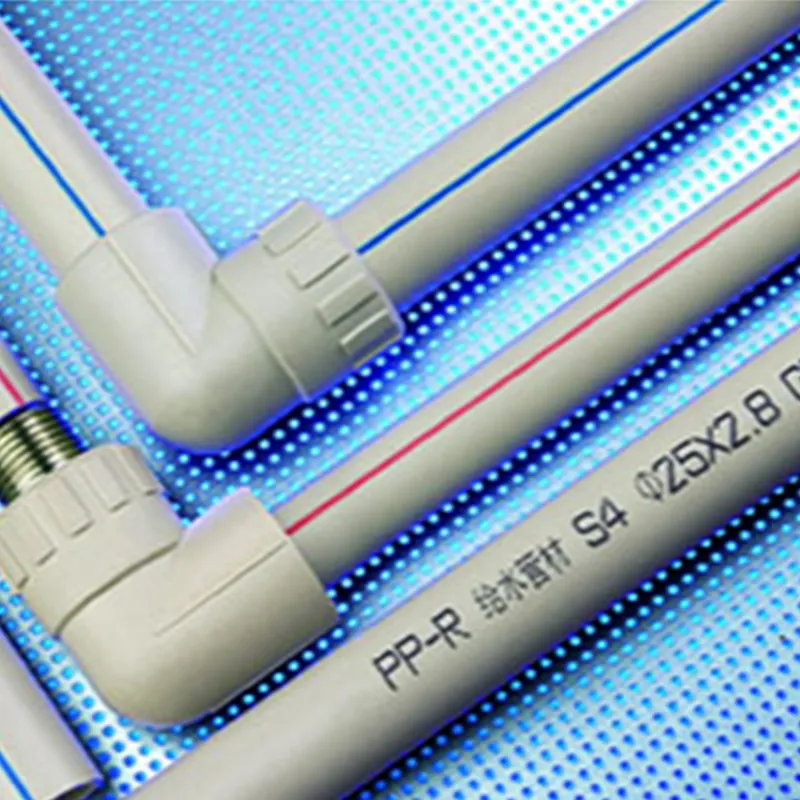

Трубы PP-R для горячей и холодной воды

Трубы PP-R для горячей и холодной воды -

Трубы HDPE спиральной намотки структурного типа B

Трубы HDPE спиральной намотки структурного типа B -

Двухстенная гофрированная труба из PVC-U

Двухстенная гофрированная труба из PVC-U -

Трубы для водоснабжения из полиэтилена

Трубы для водоснабжения из полиэтилена -

Двухстенная гофрированная труба из HDPE

Двухстенная гофрированная труба из HDPE -

Семиотверстная сотовая труба

Семиотверстная сотовая труба -

Спиральная гофрированная труба из HDPE с углеродным наполнителем

Спиральная гофрированная труба из HDPE с углеродным наполнителем

Связанный поиск

Связанный поиск- Труба HDPE спиральной намотки тип B для дренажа

- Труба HDPE спиральной намотки тип B для подземных коммуникаций

- Композитные трубы, армированные стальной сеткой, для водоснабжения зданий

- труба для теплого пола 16 pe rt

- Трубы CPVC для электротехнических работ

- Коррозионностойкая двухстенная гофрированная труба из HDPE

- Трубы PE-RT для внутреннего отопления помещений

- Трубопровод для муниципальной канализации в городской черте

- Труба PP-R для питьевого водоснабжения

- Полиэтиленовые трубы для водосберегающего капельного орошения