Полиэтиленовые трубы для газовых инженерных сетей

Когда слышишь 'полиэтиленовые трубы для газовых инженерных сетей', многие, даже некоторые монтажники со стажем, мысленно видят просто черные бухты. И в этом кроется первая ошибка. Это не универсальный продукт, а сложная система, где каждая деталь — от сырья до сварного шва — имеет значение. Работая с сетями, понимаешь, что разница между ПЭ 80 и ПЭ 100 — это не просто цифры в каталоге, а потенциальные километры бессонных ночей при аварийной ситуации. И да, качество трубы начинается задолго до того, как она попадает на траншейный погрузчик.

Сырье и марки: где кроется фундаментальная разница

Начну с банального, но критичного. Все говорят про полиэтиленовые трубы, но редко уточняют, из какого именно полиэтилена. ПЭ 100 RC — это уже практически стандарт для новых проектов, особенно в условиях плотной городской застройки или с риском внешних повреждений. Его стойкость к растрескиванию — не маркетинг, а реальная страховка. Помню проект лет десять назад, использовали трубы из ПЭ 80 на участке с подвижным грунтом. Через три года — серия микротрещин, не критичных сразу, но потребовавших дорогостоящей полной ревизии участка. Переложили на ПЭ 100. С тех пор проблем нет.

А вот с цветом — отдельная история. Оранжевая или желтая полоса — это не для красоты. Это идентификатор. На складе, в грязи, при ночном монтаже по накладной 'газ' перепутать с водопроводной — проще простого. Последствия, думаю, объяснять не нужно. Поэтому всегда обращаю внимание не только на маркировку, но и на эту полосу. Если она блеклая, стирается — это первый звонок, чтобы проверить сертификаты на всю партию.

Здесь, к слову, важно смотреть на производителя. Не просто на бренд, а на происхождение сырья и технологическую культуру. Например, китайские производители, такие как ООО Сычуань Цзиньсюн Пластмасса, давно вышли за рамки простого копирования. На их сайте scjxsj.ru видно, что они позиционируют себя как поставщик комплексных решений, а не просто труб. Это важно. Когда завод инвестирует в НИОКР для газового сектора, это значит, что они понимают специфику нагрузок, требования к долговечности и, что критично, к совместимости фитинговой системы.

Монтаж: теория из книжки vs. реальность в траншее

Сварка встык. Кажется, все просто: нагрел, соединил, подождал. Но вот нюансы, которые решают все. Температура окружающего воздуха. Пытались как-то варить при -15°C по графику для +20°C. Шов внешне идеальный, но при испытаниях давлением пошла течь по границе сплавления. Пришлось вырезать целый участок. Теперь — жесткое правило: зимний монтаж только с термочехлами и корректировкой времени нагрева и остывания. Инструкция — это хорошо, но опыт подсказывает иное.

А подготовка торцов. Казалось бы, мелочь. Но заусенец или пыль, попавшая в зону сварки, создает точку напряжения. Через год-два именно с нее может пойти трещина. У нас теперь спецбригада с отдельным комплектом торцевателей, которые обслуживаются чаще, чем требует регламент. Дешевле, чем потом искать утечку.

И про фитинги. Экономить на них — преступление. Переход на сталь, отводы, тройники — это точки повышенного риска. Использовал фитинги от того же ООО Сычуань Цзиньсюн Пластмасса в одном из проектов по модернизации распределительной сети. Пришлось докупать специальные седловые отводы. Опасался, конечно, совместимости с трубами другого производителя. Но, к удивлению, геометрия и материал свариваемой зоны были подобраны идеально. Шов получился монолитным. Это показатель того, что производитель думает о системности, а не просто продает метры трубы.

Контроль и испытания: доверяй, но проверяй каждый метр

Гидравлические испытания — святое. Но и здесь есть подводные камни. Стандартное давление — это минимум. Мы всегда делаем циклические испытания: поднимаем, выдерживаем, сбрасываем, снова поднимаем. Так выявляются слабые места, которые при статической нагрузке могут и не проявиться. Особенно это важно для сетей с переменной нагрузкой.

Дефектоскопия сварных швов. Ультразвуковой контроль — хорошо, но для полиэтилена не всегда достаточно. Визуальный контроль по грат-валику — это 50% успеха. Научился определять по его форме и цвету недогрев или перегрев. Это приходит с опытом, после сотен осмотренных стыков. Ни один прибор так не подскажет.

И архив. Каждый стык должен иметь 'паспорт': кто сваривал, каким аппаратом, температура, давление, время. Это не бюрократия. Когда через 7 лет на соседнем участке возникла проблема, мы по архиву нашли все сварщиков, работавших на том сегменте, и провели внеплановый инструктаж. Проблема оказалась в новом сотруднике, который 'немного' отступил от технологии. Архив спас репутацию.

Ландшафт и среда: что не написано в ГОСТ

Прокладка в грунте с блуждающими токами. История из практики: положили трубу вдоль железной дороги. Казалось бы, все по нормам, глубина заложения, песчаная подушка. Через полгода — точечная коррозия (да, полиэтилен тоже может 'болеть') из-за электролитической коррозии от рельсов. Пришлось срочно монтировать систему катодной защиты. Теперь при любом проекте вблизи электроустановок или рельсовых путей — первым делом запрашиваем карту блуждающих токов.

Температурные расширения. Длинные прямые участки, скажем, метров 300, засыпанные без компенсаторов — это бомба замедленного действия. Грунт 'дышит', температура меняется, труба работает на растяжение-сжатие. Видел, как на таком участке просто выперло из земли сварной тройник. Теперь на каждые 100-150 метров — петля-компенсатор или Z-образный участок. Дешевле и спокойнее.

И про грызунов. Да-да, не смейтесь. Мыши и кроты не едят полиэтилен, но они его грызут, особенно в местах, где труба лежит в жесткой оболочке или рядом с их ходами. Однажды нашли аккуратную дырку, явно зубов грызуна. Теперь на проблемных участках (поля, лесополосы) используем трубы с защитной оболочкой или укладываем в жесткий футляр хотя бы на метр глубины.

Выбор поставщика: цена, качество и 'после'

Рынок завален предложениями. Дешевая труба — это всегда лотерея. Чаще всего экономия идет на стабилизаторах, защищающих от УФ-излучения (для хранения) и на однородности материала. Вроде бы та же SDR 11, но при нагрузке она ведет себя иначе. Работал с разными. Когда берешь продукцию у интегрированных производителей, как та же китайская компания из Дуцзянъяня, чувствуется разница. Они контролируют процесс от гранулы до бухты. Это видно по ровности стенки, по стабильности диаметра. И что важно — у них есть техническая поддержка. Не раз звонил с вопросами по сварке нестандартного узла, консультировались.

Логистика и наличие на складе. Для газовых сетей простой — это колоссальные убытки и штрафы. Поэтому поставщик должен иметь возможность отгрузить нужный метраж и типоразмер быстро, а не 'через 6 недель из-за океана'. Локальные склады, как у многих крупных игроков, включая ООО Сычуань Цзиньсюн Пластмасса, которые, судя по их деятельности, ориентированы на комплексные поставки, решают эту проблему. Труба должна быть доступна, а не только качественна.

В итоге, полиэтиленовые трубы для газовых инженерных сетей — это не товар, а часть ответственной системы. Выбор, монтаж, эксплуатация — цепочка, где слабое звено ищется не на складе, а в голове у прораба или инженера. Можно купить самую дорогую трубу по ГОСТу и испортить ее монтажом. А можно с грамотным подходом и на качественном, но не самом раскрученном бренде, построить сеть, которая простоит десятилетия. Главное — понимать, что работаешь с газом. И здесь мелочей не бывает. Вообще.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Семиотверстная сотовая труба

Семиотверстная сотовая труба -

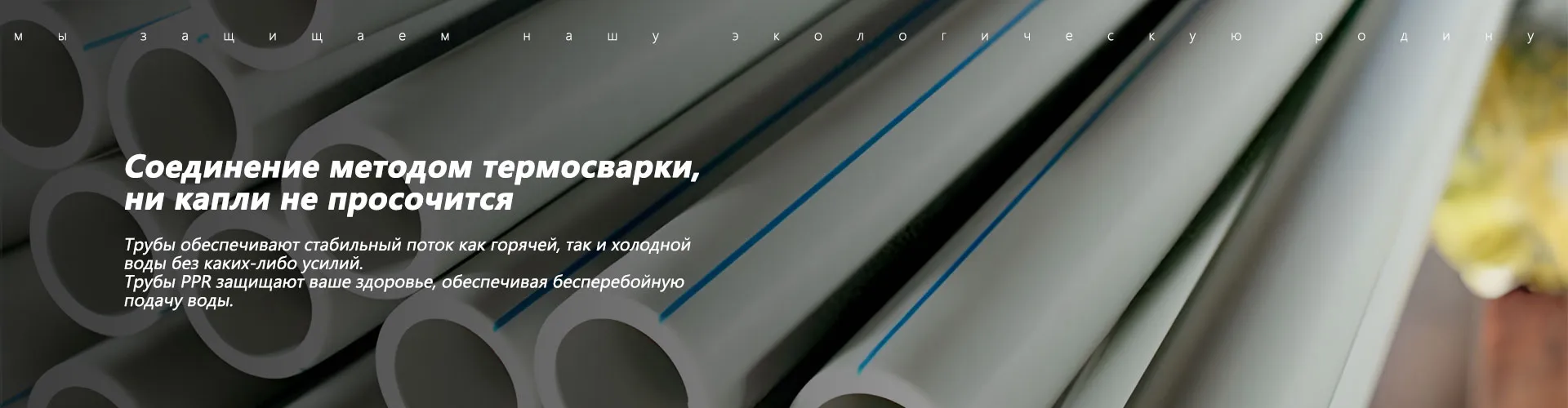

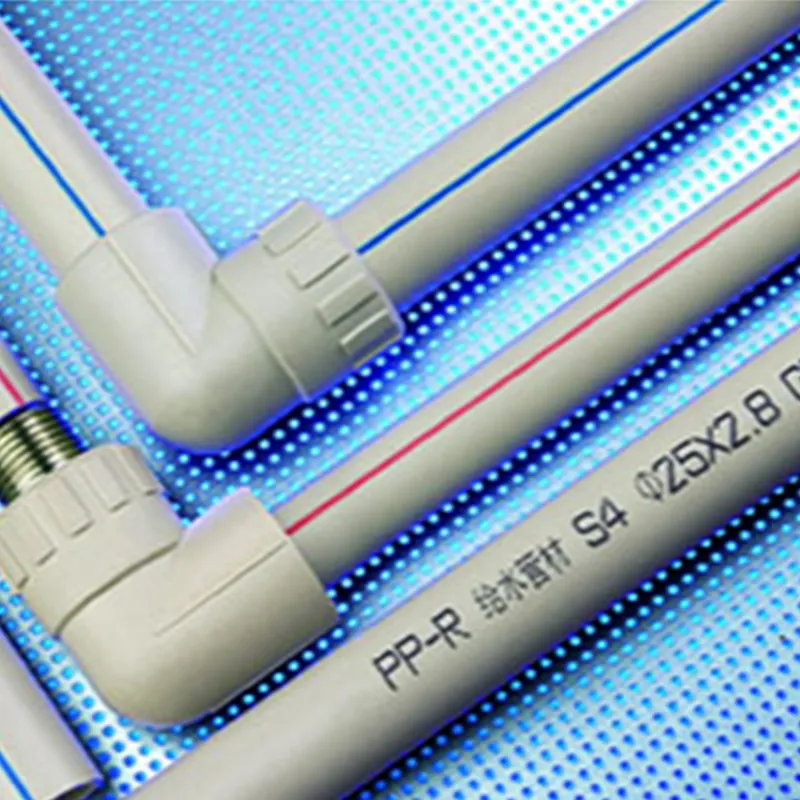

Трубы PP-R для горячей и холодной воды

Трубы PP-R для горячей и холодной воды -

Трубы CPVC для защиты силовых кабелей

Трубы CPVC для защиты силовых кабелей -

Газовая полиэтиленовая труба ПЭ

Газовая полиэтиленовая труба ПЭ -

Композитная труба из полиэтилена, армированная стальной проволочной сеткой

Композитная труба из полиэтилена, армированная стальной проволочной сеткой -

Двухстенная гофрированная труба из PVC-U

Двухстенная гофрированная труба из PVC-U -

Спиральная гофрированная труба из HDPE с углеродным наполнителем

Спиральная гофрированная труба из HDPE с углеродным наполнителем -

Пластиковые трубы из HDPE со спиральной намоткой

Пластиковые трубы из HDPE со спиральной намоткой -

Трубы HDPE спиральной намотки структурного типа B

Трубы HDPE спиральной намотки структурного типа B -

Двухстенная гофрированная труба из HDPE

Двухстенная гофрированная труба из HDPE -

Трубы MPP для электропроводки

Трубы MPP для электропроводки -

Серия электротехнических трубопроводов из непластифицированного PVC-U

Серия электротехнических трубопроводов из непластифицированного PVC-U

Связанный поиск

Связанный поиск- Трубопроводы для дренажа на одном этаже из HDPE

- Высокопроизводительная дренажная труба из HDPE

- Сотовая труба для слаботочных кабелей

- Электротехнические трубы PVC для строительства

- Трубы PE-RT для геотермального отопления

- Ударопрочная композитная труба, армированная стальной сеткой

- Сельскохозяйственная труба для капельного орошения, устойчивая к засорению

- Спиральная гофрированная труба с углеродным наполнителем для защиты кабелей

- Семиотверстные сотовые трубы для телекоммуникационных проектов

- Термостойкая труба для защиты кабелей