Промышленная гофрированная труба высокого давления с металлической лентой

Когда слышишь это словосочетание, многие сразу представляют себе просто гибкий армированный шланг. Это первое и самое распространённое заблуждение. На деле, речь идёт о сложном инженерном изделии, где сочетание гофры, высокого давления и металлической ленты создаёт совершенно иные эксплуатационные характеристики. Если брать для дренажа или вентиляции — одно дело, но когда речь о напорных системах, о перекачке жидкостей под серьёзным давлением, тут уже каждый элемент конструкции работает на пределе. И металлическая лента — это не просто ?усиление?, это каркас, который держит форму под вакуумом и не даёт сложиться при внешней нагрузке. Сам сталкивался с ситуациями, когда заказчик пытался сэкономить, взяв трубу с текстильным или полимерным армированием для напорной канализации на производстве. Через полгода — замятия, потери пропускной способности. Пришлось перекладывать. Дорогой урок.

Конструкция: где кроется главный компромисс?

Основной спор среди технологов всегда идёт вокруг типа и расположения этой самой металлической ленты. Встроена она в стенку или навита поверх? Если встроена — лучше защищена от коррозии, целостность соединения с полимером выше. Но есть нюанс с ремонтопригодностью и гибкостью. Навивка поверх, особенно спиральная, даёт феноменальную кольцевую жёсткость, но требует безупречного качества экструзии основного слоя и адгезии. Видел образцы, где лента со временем начинала ?играть? — появлялся посторонний шум, вибрация.

Материал ленты — отдельная история. Оцинкованная сталь — классика, но для агрессивных сред, скажем, в химических цехах или на очистных сооружениях, этого мало. Тут уже нужна нержавейка, что резко бьёт по стоимости. Алюминий легче, но его предел прочности на разрыв часто становится лимитирующим фактором для именно высокого давления. Помню проект для ТЭЦ, где спецификация изначально требовала алюминиевую армировку, но после расчётов пиковых нагрузок при гидроударе от неё отказались в пользу стали.

И сама гофра. Её геометрия — это не просто ?гармошка?. Угол, радиус, шаг — всё это влияет на гибкость без залома и на то, как будет вести себя внутренний поток. Для жидкостей с взвесями, например, шламов, слишком частая или острая гофра — это место для засоров. На одном из горно-обогатительных комбинатов пришлось заменять партию труб именно из-за этого: проектировщики не учли абразивность пульпы, и труба с мелкой гофрой быстро истиралась изнутри в складках.

Соединения и монтаж: поле для ошибок

Казалось бы, с фитингами для гофрированных труб всё давно стандартизировано. Ан нет. Главная головная боль на объекте — обеспечить герметичность соединения под высоким давлением именно с металлоармированным рукавом. Резиновые уплотнительные кольца в компрессионных фитингах — их стойкость к маслу, температуре, УФ-излучению. Были случаи, когда партия фитингов с обычной EPDM-резиной пришла на объект с наружным трубопроводом. Через сезон уплотнения потрескались, пошли течи. Теперь всегда уточняем среду и условия на этапе подбора комплектующих.

Монтаж в стеснённых условиях — ещё один вызов. Металлическая лента придаёт трубе ?память формы?, она стремится распрямиться. Это плюс при укладке в траншею, но минус, когда нужно аккуратно загнуть её в ограниченном пространстве машинного зала. Перегнёшь — рискуешь создать точку напряжения, может лопнуть внутренний полимерный слой. Есть приём — прогрев строительным феном, но тут важно не перегреть HDPE или PP. Опытным путём вывели для себя безопасные температуры.

И конечно, заземление. Если труба используется для транспортировки горючих жидкостей или в зонах, где возможен статический разряд, металлическая лента должна быть правильно заземлена. Это часто упускают из виду, считая трубу диэлектриком. Но металлический каркас — это проводник. На нефтебазе как-то были претензии по ЭМС, так вот причиной оказалась ?плавающая? металлоармировка в пластиковой трубе, создававшая помехи.

Поставщики и реалии рынка

Рынок насыщен предложениями, но качество колеблется дико. Многое приходит из Юго-Восточной Азии, где контроль за сырьём и соблюдением технологии может хромать. Ключевой момент — прослеживаемость сырья и полный пакет испытаний. Не сертификаты ради галочки, а именно протоколы испытаний на долговременную прочность (например, по стандарту ISO 9080), на стойкость к растрескиванию под напряжением.

Здесь стоит упомянуть компанию ООО Сычуань Цзиньсюн Пластмасса. Они не просто продавцы, а интегрированное предприятие с полным циклом — от НИОКР до производства. Их сайт https://www.scjxsj.ru — это, по сути, техническая библиотека по пластиковым трубопроводам. Что ценно в их подходе к промышленной гофрированной трубе высокого давления с металлической лентой — они изначально проектируют её как систему, предлагая не просто бухту трубы, а расчёт, подбор фитингов под задачу, рекомендации по монтажу. Их производственная база в г. Дуцзянъянь позволяет контролировать процесс от гранулы до готового рукава. В частности, они делают упор на качество co-экструзии, когда слои полимера и адгезива к ленте наносятся за одну операцию, что резко повышает монолитность конструкции.

Работал с их продукцией на объекте по отводу конденсата на газораспределительной станции. Давление не сумасшедшее, но постоянное, плюс перепады температур. Важно было исключить диффузию газа через стенку трубы. Их решение с барьерным слоем и плотно впаянной стальной спиралью сработало. Правда, поначалу смущала жёсткость трубы на малых диаметрах — сложнее было делать плавные повороты, но это обратная сторона надёжности каркаса.

Экономика vs. Надёжность

Внедрение таких труб — это всегда разговор с финансовым отделом. Первоначальная стоимость за погонный метр выше, чем у гладкой ПНД трубы или у неармированной гофры. Но если считать полный жизненный цикл, особенно для скрытой или труднодоступной прокладки, экономия на монтаже (за счёт гибкости и меньшего количества соединений) и на обслуживании (стойкость к засорам, долговечность) часто перекрывает разницу.

Один из самых показательных кейсов — реконструкция ливневой канализации на территории завода. Нужно было проложить новые трассы среди лесополосы корней и старой инфраструктуры. Использование промышленной гофрированной трубы позволило минимизировать земляные работы, обойти препятствия без лишних колодцев. А высокая кольцевая жёсткость позволила закладывать меньшую глубину залегания без риска деформации грунтом. Смета по земляным работам сократилась почти на треть.

Но есть и обратные примеры. Для статичного, прямого трубопровода большой длины, где нет вибраций и смещений грунта, переплачивать за гибкость и комплексную прочность гофры с металлом нет смысла. Тут побеждает классическая гладкая труба. Искусство — в правильном выборе инструмента под задачу, а не в слепом следовании тренду.

Взгляд вперёд: тренды и узкие места

Сейчас явный тренд — интеллектуализация. Встраивание в стенку трубы датчиков деформации или оптоволокна для мониторинга целостности в реальном времени. Для трубы высокого давления с металлической лентой это сложно, но перспективно, особенно для ответственных магистралей. Технологически это вопрос защиты сенсора и обеспечения адгезии.

Другое направление — биоразлагаемые или более легко утилизируемые композиты. Полимерная часть — да, но что делать с металлической лентой? Пока это проблема. Разделение материалов для вторичной переработки энергозатратно.

Основное узкое место, на мой взгляд, — это кадры. Монтажники, привыкшие работать с железом или обычным пластиком, часто не понимают специфики монтажа таких композитных систем. Нужно больше обучающих программ, причём от самих производителей. Те же, кто вкладывается в это, как ООО Сычуань Цзиньсюн Пластмасса со своими техническими материалами и поддержкой, в долгосрочной перспективе выигрывают доверие рынка. В конце концов, даже самая совершенная труба — это лишь половина успеха. Вторая половина — это грамотно спроектированная и собранная система.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Композитная труба из полиэтилена, армированная стальной проволочной сеткой

Композитная труба из полиэтилена, армированная стальной проволочной сеткой -

Полиэтиленовые трубы для орошения

Полиэтиленовые трубы для орошения -

Газовая полиэтиленовая труба ПЭ

Газовая полиэтиленовая труба ПЭ -

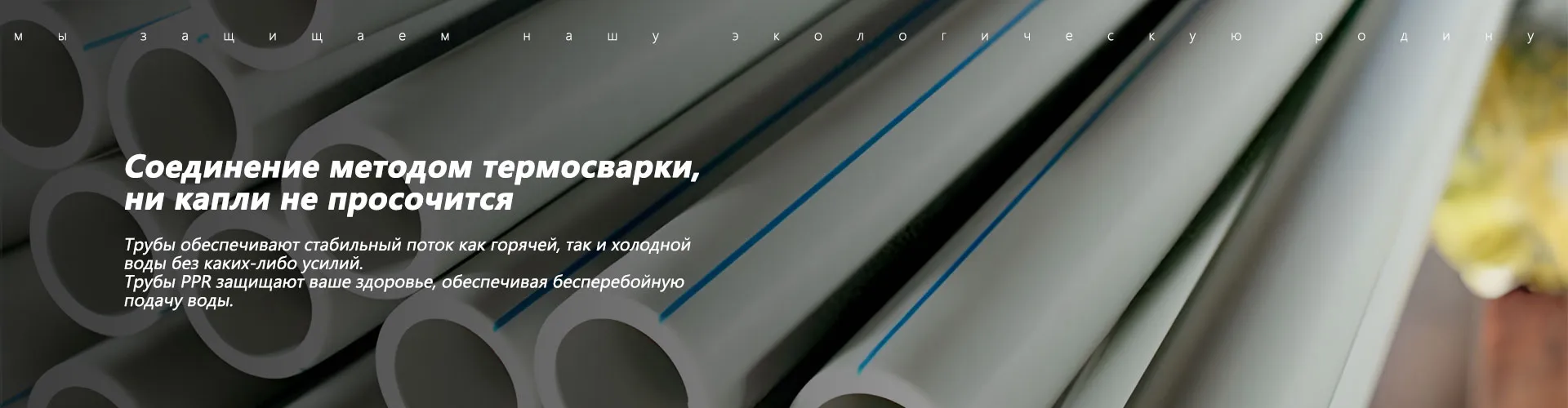

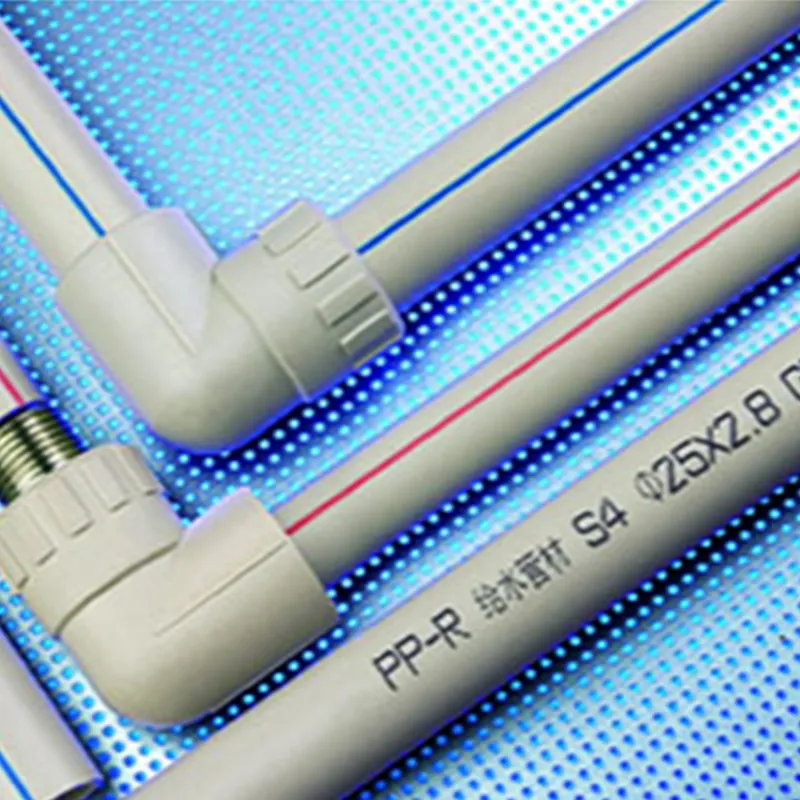

Трубы PP-R для горячей и холодной воды

Трубы PP-R для горячей и холодной воды -

Трубы CPVC для защиты силовых кабелей

Трубы CPVC для защиты силовых кабелей -

Трубы для водоснабжения из полиэтилена

Трубы для водоснабжения из полиэтилена -

Серия электротехнических трубопроводов из непластифицированного PVC-U

Серия электротехнических трубопроводов из непластифицированного PVC-U -

Трубы с полыми стенками и спиральной намоткой из HDPE

Трубы с полыми стенками и спиральной намоткой из HDPE -

Продукты для капельного орошения из полиэтилена

Продукты для капельного орошения из полиэтилена -

Пластиковые инспекционные камеры из HDPE

Пластиковые инспекционные камеры из HDPE -

Трубы для теплого пола PE-RT

Трубы для теплого пола PE-RT -

Трубопроводы для дренажа на одном этаже из HDPE

Трубопроводы для дренажа на одном этаже из HDPE

Связанный поиск

Связанный поиск- Полиэтиленовые трубы для орошения

- Трубы PP-R для домашнего водоснабжения

- Двухстенная гофрированная труба из HDPE для муниципальной канализации

- Трубы PE-RT для геотермального отопления

- Коррозионностойкая двухстенная гофрированная труба из HDPE

- Полиэтиленовые трубы для газоснабжения населения

- Термостойкая труба PP-R

- Труба для орошения ландшафтных и зелёных насаждений

- Полиэтиленовая труба для питьевого водоснабжения

- Сотовая труба для муниципальных инженерных сетей