Стальная гофрированная труба большого диаметра

Когда говорят о стальной гофрированной трубе большого диаметра, многие сразу представляют себе что-то монументальное, тяжелое и исключительно для магистральных систем. На практике же, особенно в последние годы, сфера её применения расширилась до дренажа, кабельной канализации, даже в качестве защитных кожухов на сложном рельефе. Главное заблуждение — считать, что больший диаметр автоматически означает только повышенную несущую способность. На деле, ключевой параметр часто — это именно кольцевая жесткость, которая достигается не только толщиной стали, но и геометрией гофра. И вот здесь начинаются нюансы, которые не всегда очевидны из технических каталогов.

От спецификации к реальному объекту: где теория отстает

Брали мы как-то партию труб диаметром 1200 мм для дренажного коллектора. По паспорту всё идеально: сталь 08пс, двухслойная конструкция, оцинковка. Но когда начали укладку на участке с подвижным грунтом, выяснилось, что монтажные стыки, которые в теории должны были выдерживать осевое смещение, на практике ?закусывало? при температурных деформациях. Пришлось на ходу менять схему соединения, переходить на муфты с увеличенным зазором. Это тот случай, когда лабораторные испытания не полностью имитируют долгосрочную нагрузку в агрессивной среде.

Ещё один момент — это транспортировка и складирование. Труба большого диаметра, даже в гофрированном исполнении, — это не рулон геотекстиля. Неправильная укладка в штабель может привести к деформации первого витка гофра, а это потом аукнется при стыковке. Мы на своем опыте выработали правило: не более трех ярусов при хранении на мягком грунте, и обязательно прокладки между рядами. Казалось бы, мелочь, но сколько раз видел, как привозят материал, сгруженный ?как получилось?, и потом начинаются претензии к производителю, хотя проблема — в логистике.

Что касается антикоррозионного покрытия, то здесь спектр решений широк. Классическая горячая оцинковка — надежно, но для некоторых сред, например, с высоким содержанием хлоридов, лучше показывает себя алюмоцинковое покрытие. А вот полимерные покрытия, хотя и дают отличную защиту, требуют идеальной подготовки поверхности и очень аккуратного монтажа, чтобы не повредить слой. Видел объект, где царапины от тросов при опускании трубы в траншею через пару лет превратились в очаги ржавчины. Поэтому выбор покрытия — это всегда компромисс между стоимостью, средой эксплуатации и качеством монтажных работ.

Производители и комплексные решения: взгляд изнутри рынка

Рынок насыщен предложениями, но не все производители понимают, что продают они не просто трубу, а элемент системы. Важен полный комплект: муфты, уплотнители, крепеж. Бывало, заказываешь трубу, а фасонные элементы к ней приходится жить месяц или искать у других поставщиков, что ставит под удар сроки проекта. Поэтому сейчас все чаще ищем партнеров, которые могут предложить именно комплексное решение ?под ключ?.

В этом контексте интересен опыт работы с интегрированными предприятиями, которые ведут полный цикл. Например, китайская компания ООО Сычуань Цзиньсюн Пластмасса, которая позиционирует себя как ведущий специализированный поставщик комплексных решений в области пластиковых трубопроводов. Хотя их профиль — пластик, такой комплексный подход к проектированию систем, включая расчеты на нагрузки и подбор сопутствующих материалов, — это именно то, чего часто не хватает на рынке стальных гофрированных труб. Интеграция НИОКР, производства и сервиса, как указано в описании компании на их сайте https://www.scjxsj.ru, — это правильный вектор. Для стальных труб это актуально не менее: нужны не просто продавцы металлопроката, а инженерная поддержка на этапе проектирования.

Кстати, о локации. Тот факт, что ООО Сычуань Цзиньсюн Пластмасса базируется в промышленной зоне города Дуцзянъянь, провинция Сычуань, говорит о серьезных производственных мощностях. Этот регион известен развитой промышленной инфраструктурой. Для нас, как для практиков, географическое положение завода — не просто строчка в контактах. Это логистика, возможность аудита производства и, в конечном счете, стабильность поставок. Когда производитель имеет четкий адрес, как тот же д. 11, ул. Фэнминлу, а не просто ?офис в крупном городе?, это добавляет доверия.

Монтаж в полевых условиях: проблемы, которых нет в учебниках

Самая частая проблема при монтаже — это несоответствие фактического состояния основания (подсыпки) проектному. Технология требует равномерной опоры по всей длине трубы, но на практике, особенно при работе в стесненных условиях или при высоком уровне грунтовых вод, добиться этого сложно. Результат — локальные просадки и перенапряжение в стенке трубы. Мы в таких случаях идем на увеличение толщины слоя щебеночной подготовки и его тщательное виброуплотнение, даже если это выходит за рамки первоначальной сметы. Дешевле сейчас перестраховаться, чем потом ремонтировать или, не дай бог, перекладывать.

Соединение секций — отдельная история. Для стальной гофрированной трубы большого диаметра часто используют бандажные муфты с резиновыми уплотнителями. Казалось бы, всё просто: стянул болты — и готово. Но если не соблюдать момент затяжки, можно либо недожать (будет течь), либо пережать, деформировав край трубы или повредив уплотнитель. Мы для критичных объектов закупили динамометрические ключи — спорная с точки зрения экономии мера, но она сняла массу проблем. Кстати, качество самих уплотнителей — это тот параметр, на котором недобросовестные поставщики часто экономят. Резина должна быть устойчива не только к воде, но и к возможным агрессивным компонентам в стоках.

Зимний монтаж — это вообще высший пилотаж. Сталь становится более хрупкой, резиновые уплотнители дубеют. Пробовали как-то смонтировать участок при -15°C. Уплотнители рвались, как бумага. Пришлось организовывать тепляки и прогревать места соединений тепловыми пушками. Вывод: в технических условиях на поставку теперь всегда прописываем допустимый температурный диапазон для монтажа, и если поставщик его гарантирует, то должен поставлять и соответствующие морозостойкие материалы. Это не прихоть, а необходимость.

Экономика проекта: где можно, а где нельзя экономить

Первичная стоимость трубы — это лишь часть затрат. Начинающие заказчики часто выбирают самый дешевый вариант по цене за тонну или погонный метр, забывая про стоимость монтажа, срок службы и возможные ремонты. Более тонкая сталь или менее стойкое покрытие могут дать выигрыш в 10-15% на этапе закупки, но приведут к сокращению межремонтного интервала в полтора-два раза. Для инфраструктурных объектов, где вскрытие трассы — это огромные затраты и неудобства, такая ?экономия? губительна.

С другой стороны, не всегда оправдано применение самых дорогих решений с двусторонним полимерным покрытием. Для безнапорной кабельной канализации в неагрессивном грунте достаточно качественной оцинковки. Здесь важно провести грамотный технико-экономический анализ именно для конкретных условий, а не действовать по шаблону ?чем дороже, тем надежнее?. Иногда правильный выбор типа гофра (глубокий или мелкий) дает больший выигрыш в жесткости, чем увеличение толщины стали, и при этом оказывается дешевле.

Логистика — это скрытая статья расходов. Завод-изготовитель, расположенный в глубине континента, может предложить привлекательную цену, но стоимость доставки до объекта, особенно при необходимости перегрузки с одного вида транспорта на другой, съедает всю выгоду. Поэтому при выборе поставщика мы теперь всегда запрашиваем не просто EXW-цену (с завода), а просчитываем вариант DDP (доставка до объекта с очисткой). В этом плане работа с крупными интегрированными компаниями, у которых отлажены логистические цепочки, как у упомянутой ООО Сычуань Цзиньсюн Пластмасса, часто оказывается выгоднее, даже если их цена за метр чуть выше. Они берут на себя риски и сложности транспортировки, особенно для стальных гофрированных труб большого диаметра, являющихся негабаритным грузом.

Взгляд в будущее: материалы, технологии и стандарты

Стандартизация — больное место. Существует ряд ГОСТов и ТУ, но они зачастую отстают от реальных технологических возможностей и новых материалов. Например, вопросы по оценке долговечности комбинированных покрытий или по методам неразрушающего контроля сварных швов на муфтах прописаны слабо. Надеюсь, в ближайшие годы отрасль придет к более современным и детализированным стандартам, которые будут учитывать именно практический опыт эксплуатации, а не только лабораторные данные.

Что касается материалов, то вижу тенденцию к развитию высокопрочных низколегированных сталей. Их применение позволяет снизить массу трубы при сохранении или даже повышении кольцевой жесткости, что упрощает монтаж. Также перспективным выглядит направление интеллектуального монтажа — например, трубы со встроенными датчиками деформации или коррозии. Пока это дорого и экзотично, но для ответственных объектов, таких как нефтепроводы в сейсмоопасных зонах или коллекторы под крупными транспортными развязками, это может стать нормой.

В конечном счете, работа с стальной гофрированной трубой большого диаметра — это постоянный поиск баланса. Баланса между прочностью и гибкостью, между первоначальной стоимостью и стоимостью жизненного цикла, между требованиями стандартов и реалиями стройплощадки. Это не просто кусок металла, это инженерное изделие, от выбора и монтажа которого зависит надежность всей системы на десятилетия вперед. И самый ценный опыт — это как раз тот, который получен не в кабинете, а на объекте, с инструментом в руках и необходимостью принимать решения здесь и сейчас.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубопроводы для дренажа на одном этаже из HDPE

Трубопроводы для дренажа на одном этаже из HDPE -

Трубы для водоснабжения из полиэтилена

Трубы для водоснабжения из полиэтилена -

Композитная труба из полиэтилена, армированная стальной проволочной сеткой

Композитная труба из полиэтилена, армированная стальной проволочной сеткой -

Серия электротехнических трубопроводов из непластифицированного PVC-U

Серия электротехнических трубопроводов из непластифицированного PVC-U -

Двухстенная гофрированная труба из HDPE

Двухстенная гофрированная труба из HDPE -

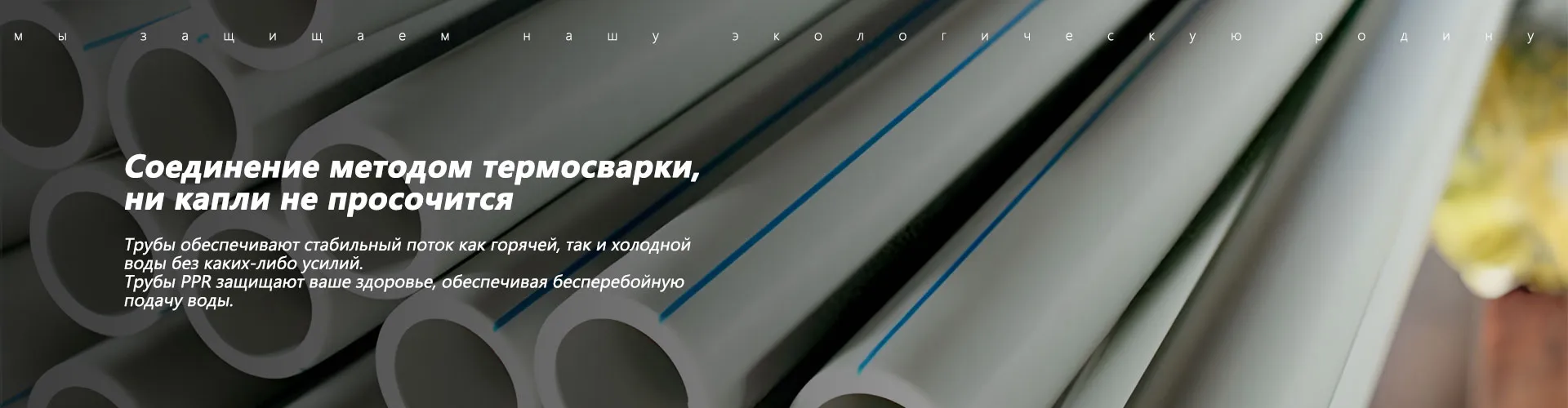

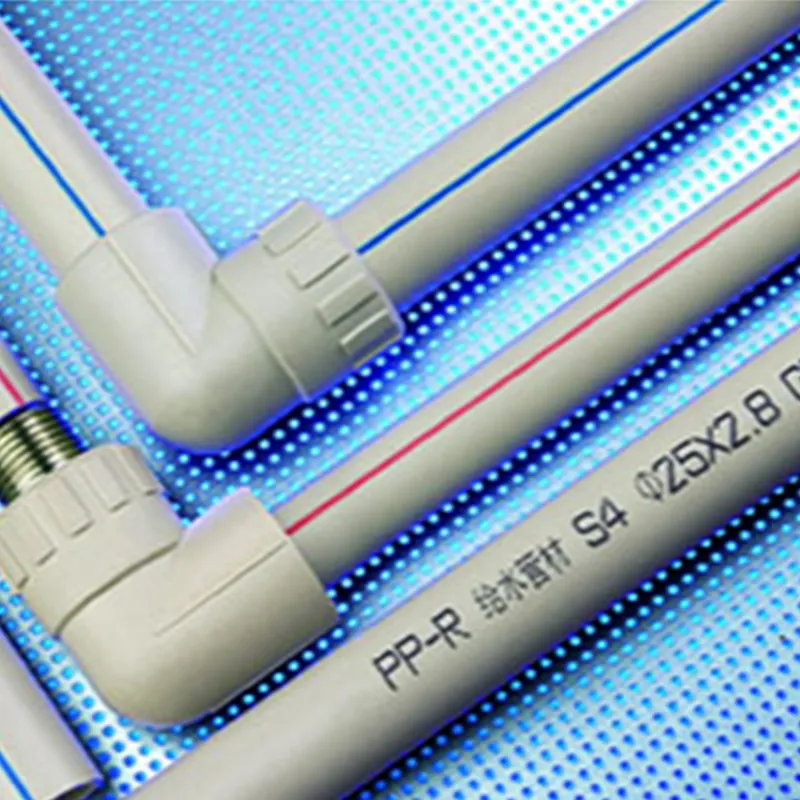

Трубы PP-R для горячей и холодной воды

Трубы PP-R для горячей и холодной воды -

Продукты для капельного орошения из полиэтилена

Продукты для капельного орошения из полиэтилена -

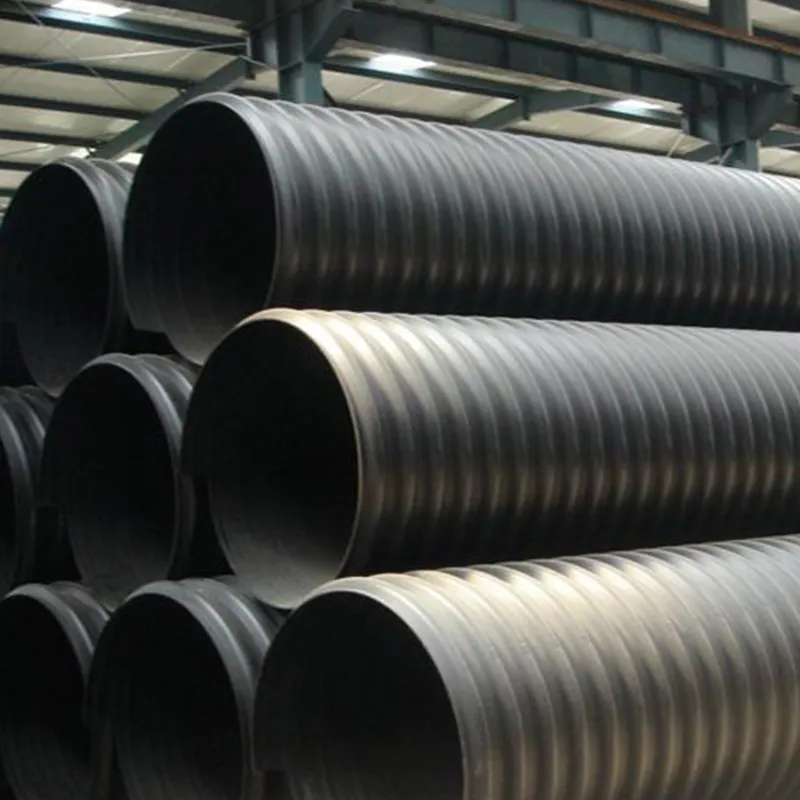

Трубы с полыми стенками и спиральной намоткой из HDPE

Трубы с полыми стенками и спиральной намоткой из HDPE -

Пластиковые трубы из HDPE со спиральной намоткой

Пластиковые трубы из HDPE со спиральной намоткой -

Семиотверстная сотовая труба

Семиотверстная сотовая труба -

Газовая полиэтиленовая труба ПЭ

Газовая полиэтиленовая труба ПЭ -

Трубы CPVC для защиты силовых кабелей

Трубы CPVC для защиты силовых кабелей

Связанный поиск

Связанный поиск- Подземная полиэтиленовая газовая труба

- Дренажные трубы из HDPE для муниципальных сетей

- Полиэтиленовые трубы для орошения

- Полиэтиленовая газовая труба для городского газоснабжения

- Труба для транспортировки промышленных сточных вод

- Термостойкая труба MPP для электропроводки

- Двухстенная гофрированная труба из PVC-U

- Серия электротехнических трубопроводов из непластифицированного PVC-U

- Полиэтиленовые трубы для капельного орошения в сельском хозяйстве

- Бесшумная труба PP-R для бытового ремонта