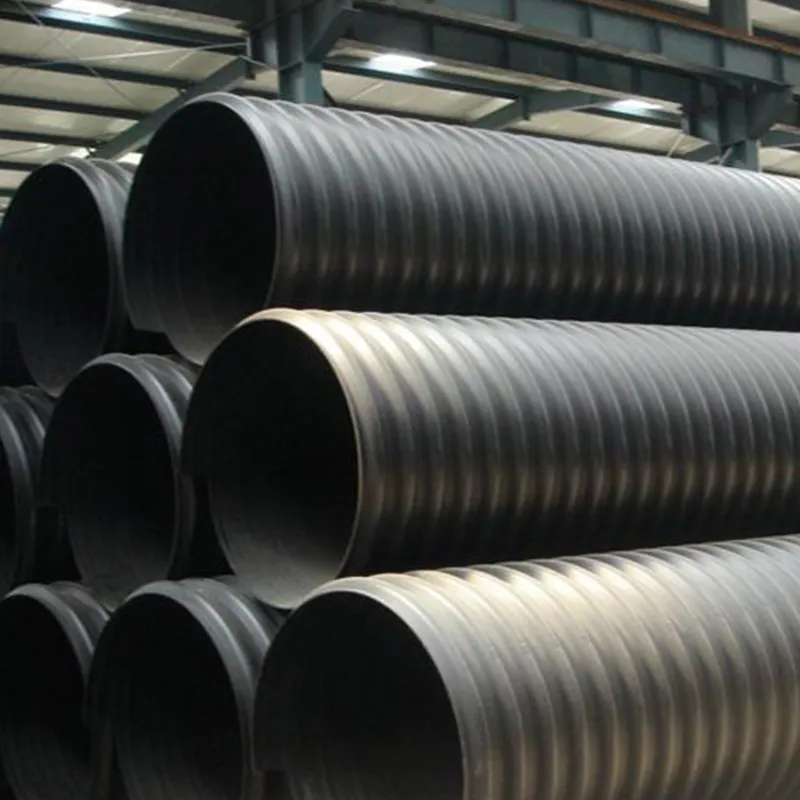

Сталь армированная полиэтиленовая спирально-гофрированная труба

Когда слышишь это полное название, первое, что приходит в голову — обычная двустенная труба для дренажа. Но здесь всё сложнее. Многие, особенно на этапе проектирования, недооценивают её потенциал, считая просто альтернативой бетонным коллекторам или гладким ПЭ трубам большего диаметра. Основная ошибка — видеть только ?гофрированную трубу?, упуская из виду ключевое — ?сталь армированная?. Именно это сочетание рождает продукт для серьёзных нагрузок, где нужна и кольцевая жёсткость, и долговременная стойкость. В своё время мы тоже на этом обожглись, попробовав применить более дешёвые аналоги на объекте с подвижным грунтом — результат, мягко говоря, заставил вернуться к спецификациям и разбираться в деталях.

Что скрывается за названием: разбираем конструкцию

Если взять отрезок и разрезать, структура становится понятной. Внешняя оболочка — это спирально-гофрированный профиль из полиэтилена, обычно ПЭ80 или ПЭ100. Гофра даёт ту самую кольцевую жёсткость, способность сопротивляться сдавливанию грунтом. Но гофра — элемент гибкий. Здесь в дело вступает внутренний слой — гладкий полиэтилен, обеспечивающий хорошую пропускную способность. А между ними — армирующий элемент. И вот тут важно: это не просто сетка или нить, а именно стальная проволока, вплавленная в структуру полимера по спирали. Она работает на растяжение, принимая на себя продольные нагрузки, предотвращая деформации при монтаже и эксплуатации. Без этой стали труба теряет львиную долю своих преимуществ для безнапорных, но ответственных систем.

Часто возникает вопрос по коррозии стали. Да, сталь внутри полимера. Качественный производственный процесс — это экструзия с одновременной укладкой оцинкованной или покрытой адгезивом проволоки и её надёжной обваркой полимером. Если технология нарушена, со временем возможен расслоение и коррозия, которая ослабит каркас. Поэтому выбор поставщика — это не только вопрос цены за погонный метр, а вопрос понимания его технологической базы. Мы, например, долго искали баланс между ценой и уверенностью в материале.

В контексте поставок для крупных инфраструктурных проектов в России, логично обращать внимание на производителей с полным циклом и опытом. Вот, к примеру, ООО Сычуань Цзиньсюн Пластмасса — их сайт https://www.scjxsj.ru — позиционирует их как интегрированное предприятие, специализирующееся на комплексных решениях для пластиковых трубопроводов. Для такого продукта, как сталь армированная полиэтиленовая спирально-гофрированная труба, именно комплексный подход — от сырья до контроля на линии — критически важен. Их локация в Китае, в промышленной зоне Дуцзянъянь, говорит о масштабах производства, что косвенно указывает на стандартизацию процессов.

Область применения: где она действительно незаменима

Исходя из конструкции, основные сферы — это глубокие безнапорные коллекторы, ливневая канализация, дренаж на участках со сложным рельефом и высоким УГВ, защитные кожухи для кабелей. Особенно хороша она для протяжённых трасс, где важна скорость монтажа. Стыковка в раструб с двойным уплотнительным кольцом позволяет быстро собирать магистрали даже в траншеях с водой. Помню объект под Тверью, где нужно было проложить дренажный коллектор вдоль насыпи железной дороги. Грунт — песок с включениями глины, плюс постоянная вибрация. Классические бетонные трубы отпали из-за веса и сложности монтажа, гладкие ПЭ трубы требовали идеальной подготовки основания. Остановились на спирально-гофрированной трубе с армированием. Решающим был расчёт на продольную устойчивость.

Ещё один нюанс — температурные расширения. Полиэтилен имеет высокий коэффициент. В длинных прямых участках это может создать проблемы. Но спиральная гофра и стальной каркас частично компенсируют эти напряжения, распределяя их по всей длине. Это не отменяет необходимости правильной засыпки и уплотнения, но даёт больше свободы при проектировании.

Важный момент, который часто упускают из виду при заказе — это не просто труба, а система. Нужны отводы, тройники, ревизии, переходы. И они должны быть той же системы, от того же производителя. Герметичность стыка между трубой и фитингом — слабое место любой системы. Универсальные муфты ?на все случаи жизни? часто дают течь. Поэтому, работая с компанией-поставщиком, нужно сразу смотреть на номенклатуру фасонных частей. На том же сайте ООО Сычуань Цзиньсюн Пластмасса видно, что они предлагают именно комплексные решения, что для монтажника означает меньше головной боли с поиском совместимых компонентов.

Монтаж: тонкости, которые приходят с опытом

Теория гласит: подготовка траншеи, песчаная подушка, укладка, засыпка. На практике же — десятки ?но?. Первое — нельзя бросать трубу с высоты, даже если она кажется прочной. Удар может вызвать невидимую трещину во внутреннем гладком слое или сместить стальную проволоку. Разгрузку лучше вести мягкими стропами. Второе — основание. Песчаная подушка должна быть не просто насыпана, а пролита и уплотнена, иначе после засыпки труба просядет, и в месте стыка возникнет перелом. Видел такие случаи — потом приходилось раскапывать и перекладывать участок.

Стыковка. Уплотнительные кольца должны быть чистыми, смазанными только рекомендованной смазкой (обычно на силиконовой основе). Использование масла или солидола разрушает резину. Перед соединением нужно проверить, нет ли в пазах песка или льда. После щелчка замка стоит проверить равномерность посадки по всей окружности. Кажется, мелочь, но на 90% протечек влияют именно эти мелочи.

Засыпка. Первый слой — мягкий грунт или песок без камней, на высоту 20-30 см над трубой. Уплотнение — только по бокам, сверху нельзя! Иначе можно деформировать гофру. Потом уже идёт обычная обратная засыпка с послойным уплотнением. Если игнорировать эту последовательность, можно получить овальную деформацию сечения, что резко снижает пропускную способность.

Цена вопроса и экономический смысл

Первоначальная стоимость погонного метра такой трубы выше, чем у простой двустенной гофрированной или тонкостенной гладкой. Это многих отпугивает. Но если считать полную стоимость владения — включая стоимость земляных работ, скорость монтажа, долговечность и минимум обслуживания — картина меняется. Меньший вес — экономия на кранах и рабочей силе. Длинные бухты (обычно по 6-12 метров) — меньше стыков, а значит, меньше потенциальных точек отказа. Срок службы при правильном монтаже и корректной химической среде заявляется до 50 лет и более. Для муниципальных сетей этот фактор ключевой.

Ошибка — покупать ?подешевле? у непроверенного поставщика. Риск получить продукт с некондиционным полиэтиленом (который станет хрупким на морозе) или с плохой адгезией стали к полимеру слишком велик. Экономия в 10-15% на закупке может обернуться многомиллионными убытками от ремонта через 3-5 лет. Поэтому наличие у производителя серьёзной лаборатории, сертификатов не только по российским ГОСТам, но и по международным стандартам (типа ISO 9001 для систем менеджмента качества) — это не бумажки, а страховка для подрядчика.

В этом плане, изучая предложения, стоит смотреть на компании вроде ООО Сычуань Цзиньсюн Пластмасса. Их заявление о том, что они являются ?ведущим специализированным поставщиком комплексных решений?, подкреплено, судя по всему, именно ориентацией на полный цикл — от НИОКР до сервиса. Для масштабного проекта важно, чтобы поставщик мог не только привезти трубу, но и предоставить техническую поддержку, расчёты, чертежи узлов. Это снижает риски на этапе внедрения.

Взгляд вперёд: тенденции и развитие продукта

Сейчас видна тенденция к увеличению диаметров. Если раньше стандартом были 600-800 мм, то сейчас всё чаще запрашивают 1200 мм и даже больше для коллекторов большого сечения. Это требует от производителей совершенствования линий экструзии и контроля качества. Также идёт работа над материалами — использование вторичного сырья в наружных слоях (где это допустимо по жёсткости) для снижения себестоимости и экологического следа, разработка специальных марок полиэтилена для агрессивных сред.

Ещё один тренд — умные системы. Пока это больше на уровне пилотных проектов, но уже есть идеи закладки в стенку трубы оптоволокна для мониторинга деформаций или датчиков протечек. Для сталь армированной полиэтиленовой спирально-гофрированной трубы это сложнее из-за структуры, но не невозможно. Возможно, через пару лет это станет стандартной опцией для критически важных объектов.

В итоге, возвращаясь к началу. Эта труба — не панацея, но мощный инструмент в арсенале проектировщика и строителя. Её правильное применение требует понимания её сильных сторон (кольцевая жёсткость + продольная прочность) и слабых (чувствительность к качеству монтажа, важность совместимости комплектующих). Выбор в её пользу должен быть осознанным, подкреплённым расчётами и доверием к производителю, который отвечает за весь цикл — как те, кто заявляет о себе как об интеграторах, а не просто торговцах. И тогда она отработает свой срок без сюрпризов, что, в сущности, и является главной целью любого инженерного решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовая полиэтиленовая труба ПЭ

Газовая полиэтиленовая труба ПЭ -

Трубы для теплого пола PE-RT

Трубы для теплого пола PE-RT -

Продукты для капельного орошения из полиэтилена

Продукты для капельного орошения из полиэтилена -

Серия электротехнических трубопроводов из непластифицированного PVC-U

Серия электротехнических трубопроводов из непластифицированного PVC-U -

Трубы для водоснабжения из полиэтилена

Трубы для водоснабжения из полиэтилена -

Полиэтиленовые трубы для орошения

Полиэтиленовые трубы для орошения -

Трубопроводы для дренажа на одном этаже из HDPE

Трубопроводы для дренажа на одном этаже из HDPE -

Семиотверстная сотовая труба

Семиотверстная сотовая труба -

Сталь армированная полиэтиленовая спирально-гофрированная труба

Сталь армированная полиэтиленовая спирально-гофрированная труба -

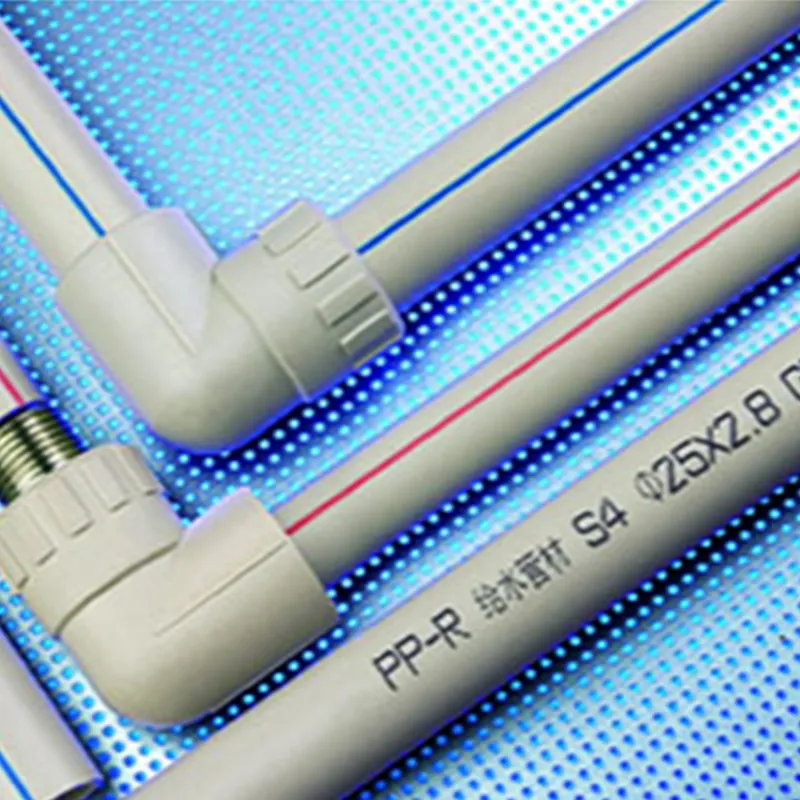

Трубы PP-R для горячей и холодной воды

Трубы PP-R для горячей и холодной воды -

Трубы MPP для электропроводки

Трубы MPP для электропроводки -

Трубы CPVC для защиты силовых кабелей

Трубы CPVC для защиты силовых кабелей

Связанный поиск

Связанный поиск- Полиэтиленовые трубы для капельного орошения садов

- Полиэтиленовые трубы для газовых инженерных сетей

- Трубы PE-RT для внутреннего отопления помещений

- Труба спиральной намотки для промышленных сточных вод

- купить трубу из сшитого полиэтилена для водоснабжения

- Трубы HDPE с полыми стенками для транспортировки сточных вод

- Трубы MPP для электропроводки

- Семиотверстные сотовые трубы для телекоммуникационных проектов

- Гофрированная труба с металлической лентой для подземной укладки

- Подземная полиэтиленовая газовая труба