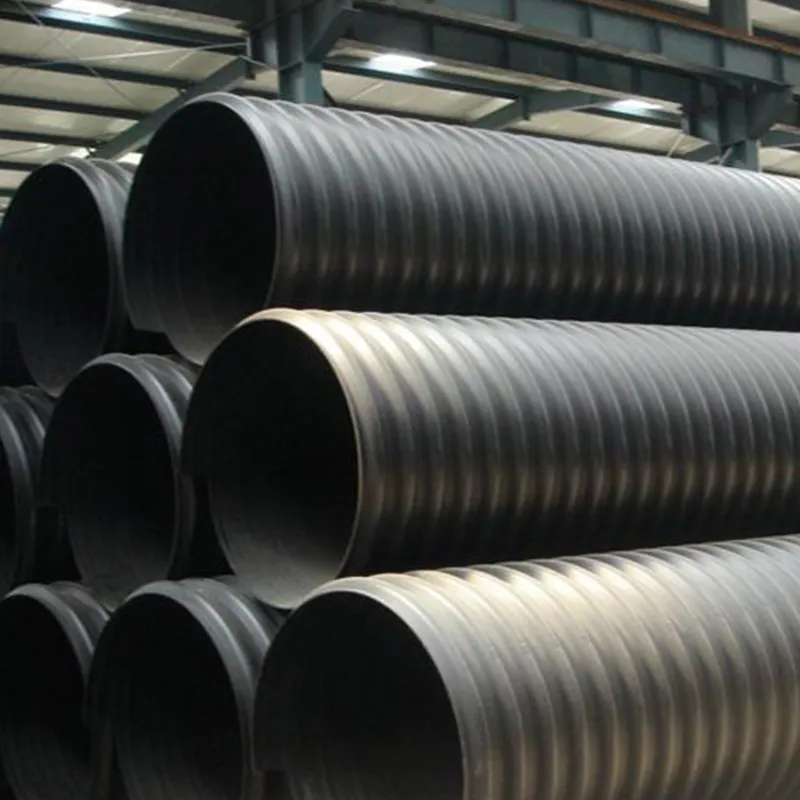

Труба большого диаметра спиральной намотки из HDPE

Когда слышишь ?труба большого диаметра спиральной намотки из HDPE?, многие представляют просто большую черную трубу, свернутую как рулон. На деле, это целая технологическая философия, и главное заблуждение — считать, что раз она ?спиральная?, то менее прочная, чем экструзионная. На практике, для диаметров от 800 мм и выше, особенно 1200, 1500, 2000 мм, именно спиральная намотка часто становится единственным рациональным выбором, если говорить о балансе стоимости, монтажа и долговечности. Но тут же возникает куча нюансов, которые не написаны в рекламных буклетах.

В чем суть технологии и где кроются подводные камни

Сама технология, если грубо, — это непрерывная намотка расплавленной полосы HDPE по спирали на оправку. Ключевое слово — непрерывная. Это позволяет делать трубы практически любой длины в полевых условиях, что для коллекторов или дренажных систем — огромный плюс. Но вот что редко говорят: качество шва (того самого, по спирали) на 90% зависит от точности контроля температуры экструдера и давления прижима. Видел образцы, где шов при поперечном разрезе имел едва заметные непровары — не критично сразу, но точка усталости в будущем.

Еще один момент — сырье. Для спиральной намотки идет не любой HDPE, а специальные марки с определенной реологией, чтобы полоса не текла и не рвалась в процессе. Мы как-то пробовали сэкономить, взяв более дешевый гранулят для экструзии толстостенных труб. Результат — неравномерная кристаллизация, внутренние напряжения, и на третьем витке намотки пошла ?волна? по стенке. Пришлось останавливать линию и разбирать затор.

Именно поэтому, когда выбираешь поставщика, нужно смотреть не на красивые картинки трубопроводов, а на рецептуру сырья и допуски на оборудовании. Кстати, у китайских производителей сейчас серьезный прогресс в этом сегменте. Взять, например, ООО Сычуань Цзиньсюн Пластмасса (сайт их — https://www.scjxsj.ru). Они позиционируют себя как интегрированное предприятие с полным циклом от разработки до продаж, и в их ассортименте как раз есть такие трубы. Что важно, они не просто продают трубы, а предлагают комплексные решения для трубопроводов, а это значит, что обычно есть и инженерная поддержка по проектированию стыков, уплотнений, компенсаторов — для больших диаметров это критически важно.

Практика монтажа: теория расходится с реальностью

В учебниках пишут про простоту монтажа за счет длины. На практике, доставка 12-метровой ?улитки? диаметром 1600 мм — это отдельная логистическая головная боль. Требуется специальный транспорт, часто — полицейское сопровождение. А если объект в стесненных городских условиях или в поле с мягким грунтом? Приходится резать трубу на месте, и тут встает вопрос качества реза и стыковки.

Стыковка — отдельная песня. Электромуфтовая сварка для таких диаметров — процесс долгий и требующий мощных аппаратов. Чаще идут по пути экструзионной сварки или использования механических муфт с резиновыми уплотнениями. Мы на одном из объектов по водоотведению использовали муфты от того же ООО Сычуань Цзиньсюн Пластмасса. Привезли их в комплекте с трубами. Плюс был в том, что уплотнительные кольца были совместимы по материалу с самой трубой (такой же HDPE, а не просто резина), что снижало риск дифференциального расширения. Но и минус нашли: инструкция была только на китайском и английском, пришлось разбираться методом тыка, потеряли полдня.

Еще один практический нюанс — кольцевая жесткость (SN). Для безнапорных систем (канализация, дренаж) это ключевой параметр. Труба большого диаметра, лежащая в грунте, держит нагрузку не только материалом, но и геометрией. И здесь спирально-навивная конструкция может быть как плюсом (хорошее распределение нагрузки по шву), так и минусом, если шов — слабое место. Нужно требовать протоколы испытаний именно на кольцевую жесткость по ГОСТ или ISO, а не просто заверения ?подходит для заглубления 4 метра?.

Где она реально выигрывает, а где лучше поискать альтернативу

Основная ниша — это масштабные безнапорные и низконапорные системы. Ливневая канализация городов, промышленные стоки, дренаж аэропортов или крупных логистических терминалов. Тут ее преимущества в длине, коррозионной стойкости и относительно низкой стоимости за погонный метр раскрываются полностью. Особенно в агрессивных грунтах, где сталь или бетон требуют дорогой защиты.

А вот для напорных магистралей с высоким давлением я бы десять раз подумал. Хотя технологии и позволяют делать напорные варианты, но сам принцип шва вызывает вопросы на предмет долгосрочной усталостной прочности. Знаю случай на одном из рудников, где использовали напорную трубу из HDPE спиральной намотки для пульпопровода. Через 3 года на нескольких участках пошли микротечи именно по линии шва. Причина — постоянные гидроудары из-за работы насосов. Переделали на экструзионные трубы с солидарной стенкой, пусть и с более дорогими стыками.

Интересное применение, которое набирает обороты — это статические емкости и силосы. Трубу большого диаметра режут, ставят вертикально на дно и крышку — получается отличная емкость для хранения технической воды или сыпучих материалов. Коррозии нет, вес небольшой. Здесь как раз важна именно целостность шва на растяжение, а не на внутреннее давление.

Вопросы контроля качества: на что смотреть при приемке

Первое — визуал. Шов должен быть ровным, без наплывов, ?глазков? или изменений в цвете (пожелтение — признак перегрева). Внутренняя поверхность — гладкая, без волн. Частая проблема при намотке — ?сабельный? изгиб трубы по длине, если охлаждение шло неравномерно. Катаешь ее по ровному полу — и сразу видно.

Второе — документация. Обязательно паспорт с указанием марки сырья (например, PE100), кольцевой жесткости (SN8, SN10 и т.д.), диаметра и толщины стенки. Должны быть отметки о гидравлических испытаниях (если труба напорная) или испытаниях на кольцевую жесткость. У серьезных производителей, как та же ООО Сычуань Цзиньсюн Пластмасса, указанной на их сайте https://www.scjxsj.ru, обычно весь пакет документов есть, часто с нотификациями по российским стандартам. Их профиль — комплексные решения, поэтому они заинтересованы в том, чтобы продукция прошла все проверки.

Третье, и самое важное, — испытать образец. Хотя бы кусок в 1 метр. Мы всегда берем и делаем два теста: на раздавливание (грубо, но показательно) и на ударную вязкость по надрезу в области шва. Если шов не выдерживает — вся партия под вопросом.

Мысли на будущее и итоговые соображения

Технология не стоит на месте. Появляются системы лазерного контроля шва в реальном времени, новые сополимеры HDPE, которые дают еще более прочное сваривание витков. Думаю, в ближайшие годы мы увидим расширение диапазона рабочих давлений для спиральной намотки.

Но фундамент остается тем же: успех применения на 80% зависит от понимания задачи инженером-проектировщиком и от добросовестности производителя. Нельзя брать первую попавшуюся трубу только по цене за метр. Нужно анализировать весь жизненный цикл: доставку, монтаж, эксплуатацию в конкретных условиях.

В конце концов, труба большого диаметра спиральной намотки из HDPE — это мощный и гибкий инструмент в арсенале строителя. Но инструмент специфический. Как перфоратор: для бетона — идеально, для сборки мебели — бесполезен. Главное — четко знать, где и как его применять, и не верить слепо на слово, а проверять, испытывать и смотреть на реальный опыт, в том числе и на опыт таких поставщиков, которые, как Sichuan Jinxiong Plastic, предлагают не просто товар, а технологическое решение с полной поддержкой. Это уже другой уровень ответственности и, как правило, более предсказуемый результат на объекте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубопроводы для дренажа на одном этаже из HDPE

Трубопроводы для дренажа на одном этаже из HDPE -

Трубы HDPE спиральной намотки структурного типа B

Трубы HDPE спиральной намотки структурного типа B -

Двухстенная гофрированная труба из PVC-U

Двухстенная гофрированная труба из PVC-U -

Двухстенная гофрированная труба из HDPE

Двухстенная гофрированная труба из HDPE -

Продукты для капельного орошения из полиэтилена

Продукты для капельного орошения из полиэтилена -

Трубы с полыми стенками и спиральной намоткой из HDPE

Трубы с полыми стенками и спиральной намоткой из HDPE -

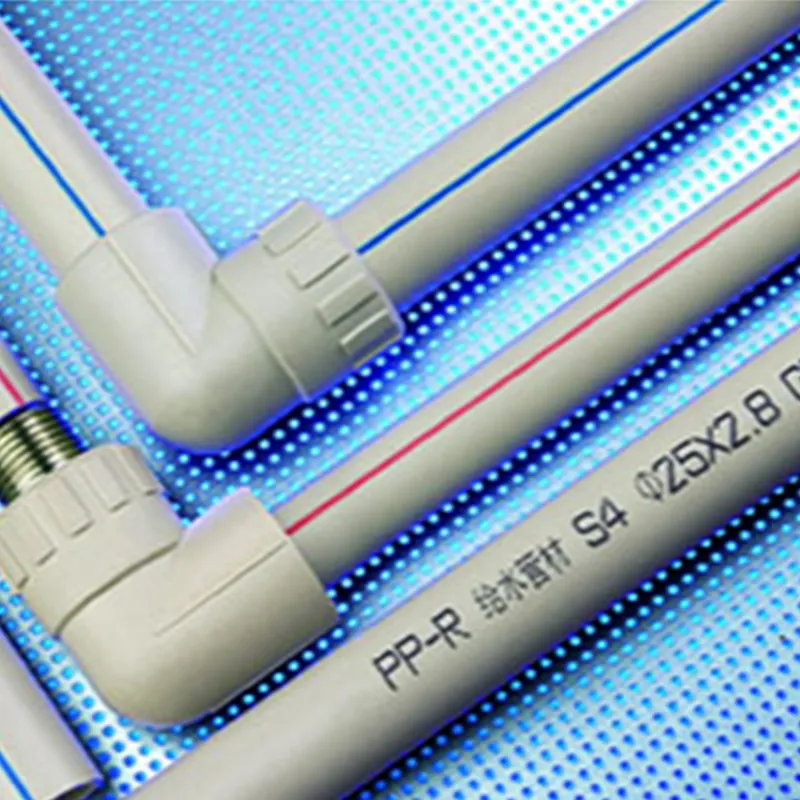

Трубы PP-R для горячей и холодной воды

Трубы PP-R для горячей и холодной воды -

Спиральная гофрированная труба из HDPE с углеродным наполнителем

Спиральная гофрированная труба из HDPE с углеродным наполнителем -

Трубы MPP для электропроводки

Трубы MPP для электропроводки -

Сталь армированная полиэтиленовая спирально-гофрированная труба

Сталь армированная полиэтиленовая спирально-гофрированная труба -

Семиотверстная сотовая труба

Семиотверстная сотовая труба -

Газовая полиэтиленовая труба ПЭ

Газовая полиэтиленовая труба ПЭ

Связанный поиск

Связанный поиск- Спиральная гофрированная труба с углеродным наполнителем для прокладки силовых кабелей

- Полиэтиленовые трубы для водосберегающего орошения

- Сотовая труба для слаботочных кабелей

- Труба для орошения ландшафтных и зелёных насаждений

- Пластиковая труба из HDPE со спиральной намоткой для канализационных сетей

- Серия электротехнических трубопроводов из непластифицированного PVC-U

- Подземная полиэтиленовая газовая труба

- труба для теплого пола 16 pe rt

- Термофузионная труба PP-R для водоснабжения

- Пластиковые инспекционные камеры из HDPE