Труба MPP для защиты высоковольтных кабелей

Когда говорят про труба MPP для высоковольтных проектов, многие сразу думают о простой механической защите. Но на деле, если копнуть глубже, это история не столько про трубу, сколько про управление рисками на протяжении десятилетий. Частая ошибка — выбирать исходя только из цены или краткосрочных требований проекта, забывая про агрессивные среды, подвижки грунта и, что критично, долгосрочную целостность изоляции кабеля. Сам видел, как попытка сэкономить на материале или методе укладки выливалась потом в многократные затраты на поиск и ремонт повреждений.

Что на самом деле скрывается за аббревиатурой MPP

MPP — модифицированный полипропилен. Ключевое слово — ?модифицированный?. Это не тот полипропилен, из которого делают бытовые изделия. Материал специально разработан, чтобы выдерживать высокие температуры от кабеля под нагрузкой и внешнее давление. Важный нюанс, который часто упускают: его модуль упругости и стойкость к растрескиванию под напряжением. В некоторых грунтах, особенно с переменной влажностью и химическим составом, обычные полимеры со временем могут стать хрупкими. Труба MPP здесь выигрывает за счет своей вязкости.

Но и тут есть подводные камни. Не всякая труба, маркированная как MPP, одинаково хороша. Встречались поставки, где материал по факту был ближе к ПНД с добавками, и при горизонтальном бурении (ГНБ) он не тянулся, а рвался. Поэтому теперь всегда интересуюсь у поставщика не только сертификатами, но и конкретными реологическими характеристиками сырья. Китайские производители, кстати, в последние годы сильно продвинулись в качестве. Например, у ООО Сычуань Цзиньсюн Пластмасса (scjxsj.ru) в ассортименте есть MPP-трубы именно для энергетики — они позиционируются как часть комплексных решений, и по опыту их продукция показывает стабильные характеристики при бестраншейной прокладке.

И еще по поводу модификации. Часто спрашивают, в чем разница между MPP и HDPE для высоковольтных линий. Если грубо, то HDPE более гибкий и дешевый, но его температурный предел ниже. Для кабелей 110 кВ и выше, где нагрев значительный, особенно в пиковых нагрузках, MPP — более безопасный выбор. Хотя для некоторых ответвлений или в более холодных регионах HDPE может быть достаточным. Всегда нужно считать тепловой режим.

Критичные детали монтажа, о которых не пишут в инструкциях

Теория — это одно, а поле — другое. Допустим, труба качественная. Самый большой риск — этап прокладки. При ГНБ, если не контролировать радиус изгиба и скорость проходки, можно создать в стенке трубы внутренние напряжения. Они могут проявиться не сразу, а через год-два, в виде трещин. У нас был случай на проекте под Москвой: после сдачи трассы все тесты прошли, но через 18 месяцев — пробой изоляции. Вскрыли — в трубе продольная трещина как раз в месте самого крутого изгиба при прокладке. Материал был вроде бы нормальный, но монтажники гнали сроки.

Соединение — отдельная тема. Сварка встык термофеном — стандарт. Но! Качество шва на 90% зависит от подготовки торцов и чистоты. Пыль, влага, масло — смерть для соединения. Всегда настаиваю на наличии обученного персонала и контроля каждого стыка. Некоторые подрядчики пытаются использовать механические муфты для экономии времени, но для защиты высоковольтных кабелей это слабое место с точки зрения герметичности и механической прочности на растяжение.

И про грунт. Казалось бы, труба закопана — и забыта. Но химическая агрессия — реальная угроза. На промышленных площадках, в местах старых свалок грунтовые воды могут нести целый коктейль. MPP здесь устойчивее многих пластиков, но и у него есть пределы. Перед проектированием хорошо бы иметь результаты геологических изысканий. Один раз пришлось экранировать трассу дополнительной оболочкой из-за высокого содержания солей и углеводородов в почве.

Выбор поставщика: не только цена, а цепочка ответственности

Рынок насыщен предложениями, откровенный хлам и качественный продукт могут стоить на первый взгляд сопоставимо. Разница — в деталях: стабильность геометрии, качество сырья, наличие полного пакета технической документации. Для меня как для инженера наличие у производителя полного цикла от разработки до тестирования — ключевой фактор. Если компания сама производит сырье или жестко его контролирует, это сильно снижает риски.

Вот, к примеру, ООО Сычуань Цзиньсюн Пластмасса. Они заявляют себя как интегрированное предприятие, специализирующееся на исследованиях и комплексных решениях. Это важный сигнал. Когда поставщик предлагает не просто ?трубу?, а консультацию по типу грунта, методам прокладки и даже имеет свои технические рекомендации — это другой уровень. Заходил на их сайт (scjxsj.ru) — видно, что акцент сделан именно на инжиниринговые решения для трубопроводов, а не на торговлю всем подряд. Для крупного инфраструктурного проекта такой подход спокойнее.

Но и с китайскими поставщиками надо держать ухо востро. Всегда запрашиваю реальные отчеты по испытаниям на конкретные параметры: стойкость к растрескиванию под напряжением (PENT), минимальную прочность при длительном гидростатическом давлении (MRS). И лучше, если испытания проводились не только на заводе, но и в независимой лаборатории, признанной в нашей стране. Личный опыт: однажды получили партию с идеальными заводскими сертификатами, но наши испытания показали заниженную ударную вязкость при низких температурах. Пришлось возвращать.

Реальные кейсы и уроки, вынесенные с объектов

Расскажу про один сложный проект — прокладка кабеля 220 кВ через заболоченный участок с нестабильными грунтами. Техзадание требовало трубу MPP с повышенной кольцевой жесткостью. Стандартные SN8 не подходили, нужны были SN16. Плюс — риск всплытия трубы при высоком уровне грунтовых вод. Проектировщики изначально предложили тяжелые бетонные каналы, но это убивало бюджет и сроки.

В итоге пошли по пути использования MPP-труб высокой жесткости с наружным гофрированием для лучшего сцепления с грунтом. И — ключевое решение — применили технологию балластировки трубы на месте путем заполнения ее водой на этапе прокладки. Это позволило избежать всплытия и сохранить требуемый уклон. Поставщиком труб в том проекте была как раз компания из Сычуаня, они оперативно изготовили нестандартные длины и обеспечили всю расчетную документацию по нагрузкам. Объект сдан, уже пять лет работает без нареканий.

А был и негативный опыт, правда, с другим материалом. Пытались сэкономить, использовали для кабеля 10 кВ дешевые тонкостенные трубы из непонятного композита. Через два года — множественные повреждения от подвижек грунта и корней деревьев. Пришлось полностью перекладывать линию, но уже с нормальной MPP трубой для защиты высоковольтных кабелей. Урок простой: на инфраструктуре, которая должна служить 50 лет, нельзя экономить на системе защиты. Сама труба — это малая часть стоимости всего проекта, но ее отказ ведет к колоссальным убыткам.

Взгляд в будущее: тренды и над чем еще думать

Сейчас все больше говорят о ?умных? сетях и мониторинге. Задумываюсь, а нельзя ли интегрировать в саму трубу какие-то сенсоры? Например, оптоволокно для распределенного измерения температуры вдоль всей трассы кабеля. Это позволило бы отслеживать не только перегрев кабеля, но и механические воздействия на трубу. Пока это кажется футуристикой, но некоторые производители, включая крупных китайских игроков, уже экспериментируют с подобными решениями. Возможно, через пару лет это станет стандартом для критически важных линий.

Еще один тренд — экология. Вопрос утилизации старых труб. MPP — материал перерабатываемый, и это плюс. В Европе на это уже смотрят строго. Думаю, скоро и у нас при сдаче проекта будут спрашивать не только о том, как проложить, но и о том, как утилизировать через 50 лет. Производителям стоит задуматься о замкнутом цикле.

В итоге, возвращаясь к началу. Труба MPP — это не просто оболочка. Это инженерное решение, которое требует комплексного подхода: от выбора материала и поставщика, который, как ООО Сычуань Цзиньсюн Пластмасса, предлагает полный цикл ответственности, до грамотного монтажа с учетом всех полевых условий. Главное — помнить, что мы защищаем не кабель, а бесперебойность снабжения тысяч людей и предприятий. И на этой мысли всякая попытка срезать углы должна заканчиваться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Спиральная гофрированная труба из HDPE с углеродным наполнителем

Спиральная гофрированная труба из HDPE с углеродным наполнителем -

Газовая полиэтиленовая труба ПЭ

Газовая полиэтиленовая труба ПЭ -

Трубы для теплого пола PE-RT

Трубы для теплого пола PE-RT -

Трубы MPP для электропроводки

Трубы MPP для электропроводки -

Трубы CPVC для защиты силовых кабелей

Трубы CPVC для защиты силовых кабелей -

Двухстенная гофрированная труба из HDPE

Двухстенная гофрированная труба из HDPE -

Семиотверстная сотовая труба

Семиотверстная сотовая труба -

Трубы с полыми стенками и спиральной намоткой из HDPE

Трубы с полыми стенками и спиральной намоткой из HDPE -

Трубы HDPE спиральной намотки структурного типа B

Трубы HDPE спиральной намотки структурного типа B -

Пластиковые инспекционные камеры из HDPE

Пластиковые инспекционные камеры из HDPE -

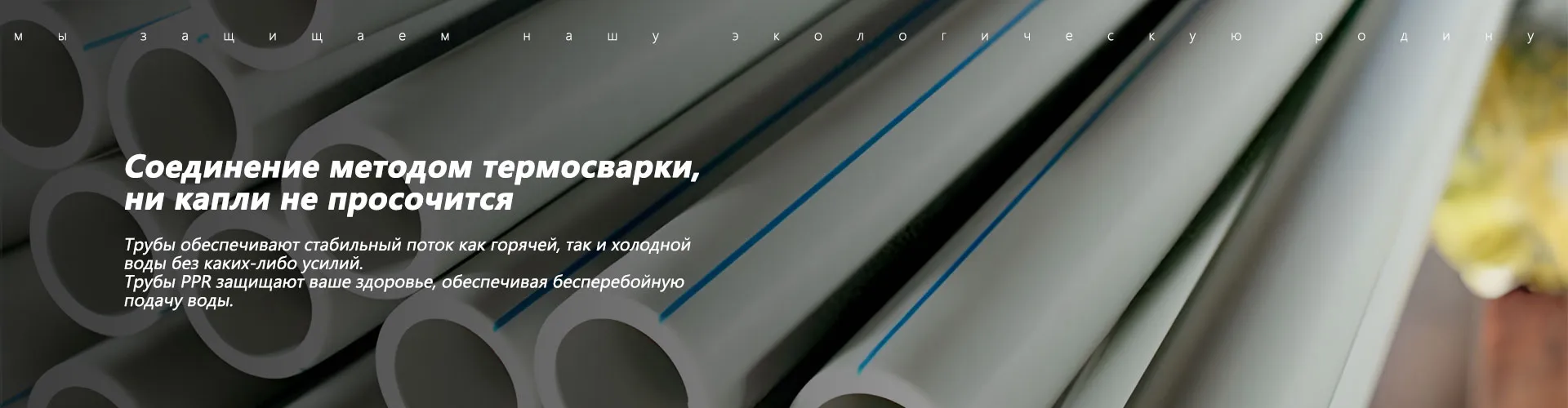

Трубы PP-R для горячей и холодной воды

Трубы PP-R для горячей и холодной воды -

Пластиковые трубы из HDPE со спиральной намоткой

Пластиковые трубы из HDPE со спиральной намоткой

Связанный поиск

Связанный поиск- Термостойкая труба PP-R

- Старениестойкая гофрированная труба для подземной укладки

- Трубы HDPE с полыми стенками для транспортировки сточных вод

- Пластиковая труба из HDPE со спиральной намоткой для канализационных сетей

- Композитная труба из полиэтилена, армированная стальной проволочной сеткой

- Двухстенная гофрированная труба из HDPE

- Ударопрочная композитная труба, армированная стальной сеткой

- Трубы CPVC для прокладки кабелей

- Коррозионностойкая двухстенная гофрированная труба из HDPE

- Пластиковая труба из HDPE со спиральной намоткой для подземного дренажа