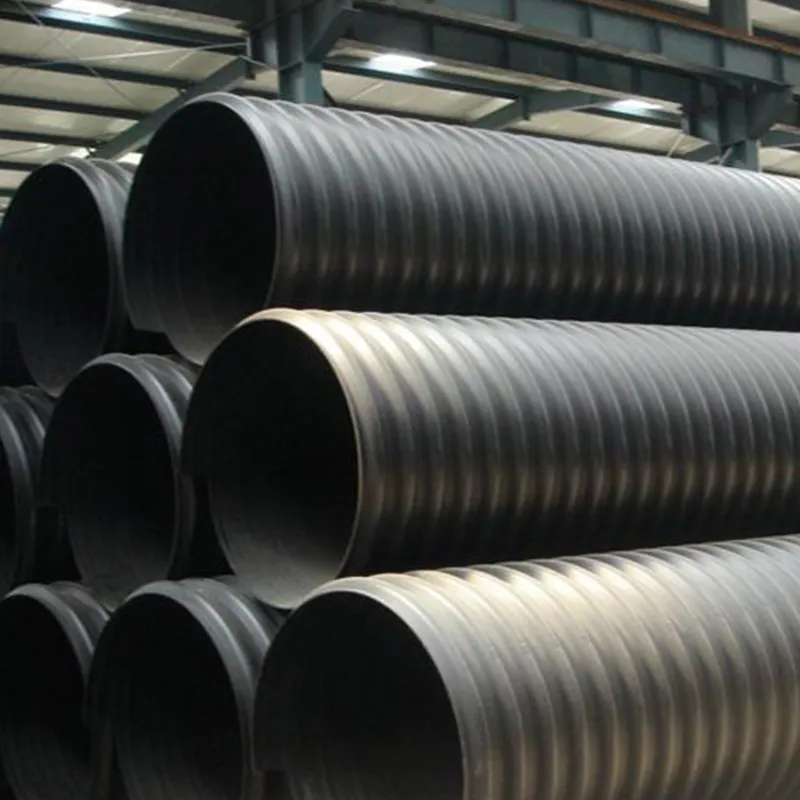

Трубы HDPE спиральной намотки структурного типа B

Когда слышишь ?Трубы HDPE спиральной намотки структурного типа B?, многие сразу думают о чём-то суперпрочном, почти неразрушимом для больших диаметров. Но вот загвоздка: сам по себе структурный тип B — это не волшебная палочка. Это конкретная конструкция стенки, где внутренний и внешний гофрированные слои соединены спиральной рёберной структурой. Ключ не в названии, а в том, как это сделано — качество сырья, точность намотки, контроль сварки швов. Частая ошибка — гнаться за диаметром или низкой ценой, упуская из виду именно эти ?невидимые? параметры. Скажу по опыту: труба, которая на бумаге соответствует всем ГОСТам, на объекте может вести себя совершенно иначе, если производитель сэкономил на стабилизаторах в грануле HDPE или если температура экструзии была нестабильной.

От чертежа до траншеи: где кроются нюансы

В теории всё просто: берёшь качественный полиэтилен, наматываешь по спирали, формируешь рёбра жёсткости и спаиваешь шов. Практика — это постоянные компромиссы. Например, скорость намотки. Слишком быстро — не успевает произойти полноценная диффузия материала между витками, страдает монолитность стенки. Слишком медленно — перегрев, внутренние напряжения. Для труб HDPE спиральной намотки большого диаметра (от 800 мм и выше) это критично. Помню проект по ливневой канализации, где труба DN1200, формально тип B, начала ?играть? на стыках после засыпки. Причина оказалась в микротрещинах вдоль сварочного шва, которые не увидеть при визуальном приёмке. Дефект проявился только под нагрузкой.

Ещё один момент — кольцевая жёсткость. Структурный тип B как раз и задуман для её высоких значений. Но жёсткость — это не только геометрия профиля. Это ещё и модуль упругости самого материала. Если вторичка или низкокачественный первичный HDPE с нестабильными характеристиками — никакая хитрая структура не спасёт от деформации. Приходится всегда запрашивать у поставщика не только сертификаты, но и протоколы испытаний именно на партию, особенно на стойкость к медленному росту трещин (Slow Crack Growth).

Здесь, кстати, стоит отметить работу некоторых профильных производителей, которые держат фокус на этих деталях. Вот, например, китайская компания ООО Сычуань Цзиньсюн Пластмасса (информация на их сайте https://www.scjxsj.ru). Они позиционируют себя как интегрированное предприятие с полным циклом от разработки до продаж. В их ассортименте, судя по данным, как раз есть решения для сложных проектов. Для меня важно, когда производитель не просто продаёт трубу, а предлагает инжиниринг, просчитывает проектную нагрузку. Как они заявляют, они — ведущий специализированный поставщик комплексных решений. На практике это должно означать, что они могут подобрать или спроектировать трубу спиральной намотки под конкретные условия грунта и нагрузки, а не просто отгрузить со склада то, что есть. Это правильный подход.

Полевые испытания: что не пишут в каталогах

Монтаж — это отдельная история. Казалось бы, большие бухты или мерные отрезки, относительно лёгкий вес — всё для удобства. Но если рёбра жёсткости на внешней стенке имеют неоптимальный угол или высоту, при обратной засыпке грунт может плохо уплотняться по бокам трубы, образуя пустоты. Это потом аукнется просадками. Работали как-то с партией труб, где внешняя гофрировка была слишком ?острой?. Грунт просто не задерживался в пазах, скатывался. Пришлось усиливать обсыпку щебнем, что увеличило стоимость работ.

Стыковка. Для безнапорных систем часто используют муфты с уплотнительными кольцами. И здесь важна точность геометрии торца трубы. Если при намотке или резке есть даже небольшой перекос, герметичность стыка под вопросом. Один раз столкнулись с тем, что резиновые уплотнители в муфтах постоянно выходили из пазов при монтаже. Винили монтажников, но в итоге оказалось, что внешний диаметр трубы от партии к партии ?гулял? в пределах допуска, но в сумме с допуском на муфту это давало критичный зазор. Производитель потом признал проблему и ужесточил контроль.

И конечно, температурные расширения. HDPE — материал с высоким коэффициентом теплового расширения. При укладке в жаркий солнечный день труба, лежащая на объекте, может значительно удлиниться. Если её зафиксировать в таком состоянии, то при остывании возникнут огромные продольные напряжения. Мы научились этому горьким опытом: теперь всегда учитываем температуру материала при монтаже и либо даём ему остыть в естественных условиях перед окончательной фиксацией, либо применяем методы компенсации. Для структурного типа B это особенно актуально из-за большой жёсткости — материал не так легко ?сжимается?, напряжения копятся.

Выбор поставщика: не цена, а стоимость жизненного цикла

Рынок насыщен предложениями. Искушение купить подешевле огромно. Но с трубами, особенно для инфраструктурных проектов, это игра в рулетку. Дешёвая труба часто означает экономию на сырье (больше вторичного материала, меньше стабилизаторов), на контроле (выборочные, а не сплошные проверки), на логистике (неправильная укладка в транспорте ведёт к микротрещинам). Поломка на объекте, ремонт, простой — всё это многократно перекрывает первоначальную экономию.

Поэтому я всегда смотрю на производственную базу. Наличие собственной лаборатории для тестирования сырья и готовой продукции — большой плюс. Как, например, у упомянутой ООО Сычуань Цзиньсюн Пластмасса. Судя по их описанию, они расположены в г. Дуцзянъянь, пров. Сычуань, и специализируются на исследованиях и разработках. Для меня это сигнал, что они могут не только производить по стандартным лекалам, но и адаптировать продукт. Допустим, нужна труба с повышенной химической стойкостью для конкретного стока или с особыми требованиями к цвету для идентификации. С производителем, у которого есть R&D, такие вопросы решаемы.

Важен и пакет документов. Качественный поставщик всегда предоставляет полную техническую документацию: детальные чертежи профиля стенки, результаты испытаний на кольцевую жёсткость по ГОСТ или ISO, сертификаты на сырьё. Если менеджер присылает только коммерческое предложение с ценой и базовыми ТТХ — это повод насторожиться. Нужно ?вытягивать? информацию. Хороший признак, когда производитель сам задаёт уточняющие вопросы об условиях прокладки, уровне грунтовых вод, типе нагрузки — это показывает вовлечённость.

Взгляд вперёд: куда движется технология

Спиральная намотка — технология не новая, но она эволюционирует. Сейчас вижу тренд на интеллектуализацию производства. Внедрение систем компьютерного зрения для автоматического контроля сварочного шва в реальном времени, датчиков, отслеживающих температуру и давление экструзии по всей длине трубы. Это позволяет минимизировать человеческий фактор и брак.

Другое направление — композитные решения. Уже появляются разработки, где в структуру трубы между слоями HDPE интегрируется сетка из армирующих волокон или другие полимерные материалы для ещё более высоких показателей прочности на разрыв. Для труб HDPE спиральной намотки структурного типа B это может стать следующим шагом, особенно для безнапорных коллекторов большой глубины заложения или в сейсмически активных зонах.

И конечно, экология. Вопрос утилизации. Сам HDPE перерабатываем, но трубы с такой сложной структурой — пока проблема. Ведутся разговоры о разработке материалов с повышенной биоразлагаемостью для определённых слоёв или о новых методах сварки, которые облегчат последующее разделение фракций при переработке. Пока это больше вопросы будущего, но производителям, которые хотят оставаться на рынке, уже стоит об этом думать. Компании, которые, как ООО Сычуань Цзиньсюн Пластмасса, заявляют о комплексных решениях, вероятно, имеют в своём портфеле и такие исследовательские направления.

Итоговые соображения

Так что же в сухом остатке про трубы HDPE спиральной намотки структурного типа B? Это эффективное, проверенное решение для безнапорных и слабонапорных систем большого диаметра. Но его эффективность на 100% зависит от добросовестности производителя и компетентности проектировщика и монтажников. Это не ?купил и забыл?. Это инструмент, который нужно правильно выбрать и правильно применить.

Нельзя слепо доверять маркировке. Нужно вникать в детали: какое сырьё, какой контроль, какие реальные (а не паспортные) испытания проходила партия. Запрос на инжиниринговую поддержку — хороший фильтр для поставщика. Если он может её предоставить, как, например, интегрированные производители вроде ООО Сычуань Цзиньсюн Пластмасса, это серьёзный аргумент в его пользу.

Главный вывод, который я сделал за годы работы: с трубами, особенно для ответственных объектов, мелочей не бывает. Каждая экономия на этапе выбора и покупки оборачивается многократными затратами позже. А качественная труба спиральной намотки, правильно подобранная и уложенная, служит десятилетиями, становясь по-настоящему невидимым, но абсолютно надёжным фундаментом инфраструктуры. Всё остальное — просто слова в каталоге.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубы CPVC для защиты силовых кабелей

Трубы CPVC для защиты силовых кабелей -

Полиэтиленовые трубы для орошения

Полиэтиленовые трубы для орошения -

Продукты для капельного орошения из полиэтилена

Продукты для капельного орошения из полиэтилена -

Семиотверстная сотовая труба

Семиотверстная сотовая труба -

Сталь армированная полиэтиленовая спирально-гофрированная труба

Сталь армированная полиэтиленовая спирально-гофрированная труба -

Трубопроводы для дренажа на одном этаже из HDPE

Трубопроводы для дренажа на одном этаже из HDPE -

Композитная труба из полиэтилена, армированная стальной проволочной сеткой

Композитная труба из полиэтилена, армированная стальной проволочной сеткой -

Трубы для теплого пола PE-RT

Трубы для теплого пола PE-RT -

Серия электротехнических трубопроводов из непластифицированного PVC-U

Серия электротехнических трубопроводов из непластифицированного PVC-U -

Спиральная гофрированная труба из HDPE с углеродным наполнителем

Спиральная гофрированная труба из HDPE с углеродным наполнителем -

Пластиковые трубы из HDPE со спиральной намоткой

Пластиковые трубы из HDPE со спиральной намоткой -

Газовая полиэтиленовая труба ПЭ

Газовая полиэтиленовая труба ПЭ

Связанный поиск

Связанный поиск- Полиэтиленовые трубы для сельскохозяйственного орошения

- Двухстенная гофрированная труба из PVC-U

- Полиэтиленовые трубы для водосберегающего капельного орошения

- Труба MPP для бестраншейной прокладки

- труба pe rt характеристики для теплого пола

- Трубы CPVC для защиты кабелей

- Труба HDPE спиральной намотки тип B для подземных коммуникаций

- Трубы HDPE с полыми стенками для отвода сточных вод

- Трубы CPVC для прокладки кабелей

- Спиральная гофрированная труба с углеродным наполнителем для прокладки силовых кабелей